Clasificación de implantes craneales de titanio impresos en 3D: dispositivos médicos Clase II y consideraciones específicas para pacientes

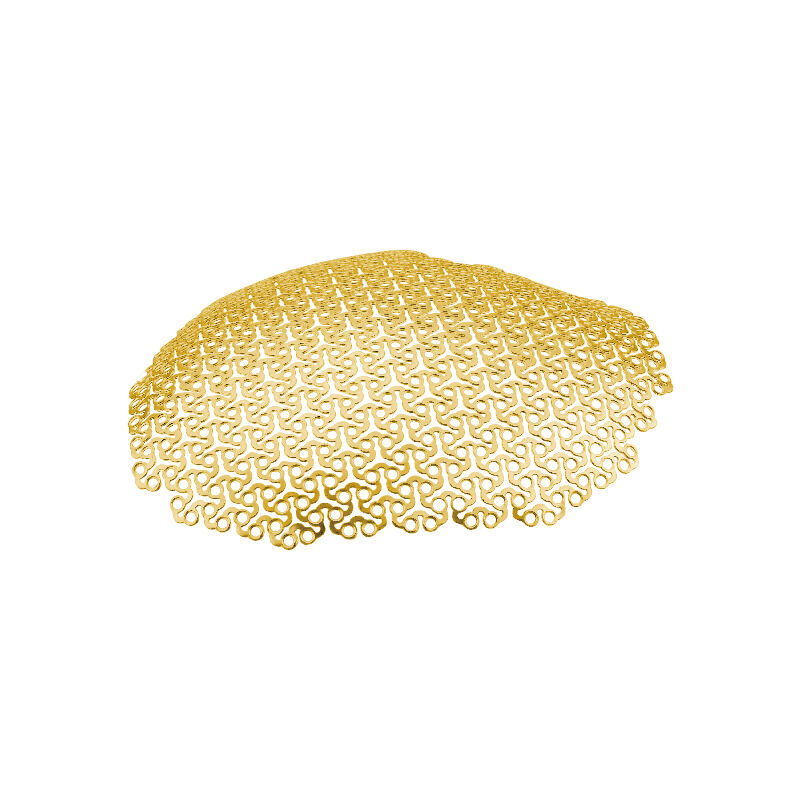

Según la Administración de Alimentos y Medicamentos, las piezas de malla de titanio impresas en 3D utilizadas para cráneos entran en la categoría Clase II de dispositivos médicos. Esta clasificación significa que los fabricantes deben implementar controles estrictos de calidad, ya que cada malla se adapta específicamente a la forma única de la cabeza de cada paciente. Las mallas craneales personalizadas enfrentan desafíos diferentes en comparación con los implantes estándar prefabricados. Deben funcionar de manera confiable incluso cuando hay variaciones en la porosidad del material (entre el 45 % y el 75 %) o diferencias en el grosor que van desde 0,8 mm hasta 1,5 mm. Además, deben mantener niveles de contaminación muy bajos, no superiores al 0,1 %, según las directrices ASTM F3604-23. Analizando datos recientes de la FDA de 2023, la mayoría de los implantes craneales aprobados en realidad dependieron de productos previamente autorizados bajo la regulación 21 CFR 888.3020. Pero las cosas están cambiando rápidamente. Los nuevos diseños de estructuras reticuladas ahora exigen pruebas adicionales de durabilidad, al menos equivalentes a 10 millones de ciclos, antes de poder demostrar que son tan eficaces como las alternativas establecidas.

notificación previa al mercado 510(k) y demostración de equivalencia sustancial para la aprobación de mallas craneales

Las presentaciones exitosas de 510(k) para mallas craneales de titanio dependen de matrices estructuradas de comparación que alineen los nuevos dispositivos con implantes anteriores en 12 parámetros críticos. Las métricas clave de rendimiento incluyen:

| Factor de Comparación | Datos del dispositivo anterior (predicate) | Datos del nuevo dispositivo | Umbral de aceptación |

|---|---|---|---|

| Porosidad (%) | 62 ± 8 | 58 ± 6 | ±15% |

| Resistencia de rendimiento (MPa) | 450 | 475 | ≥400 |

| Tasa de osteointegración (µm/día) | 2.1 | 2.4 | ≥1.8 |

La guía de la FDA de 2021 enfatiza la validación de la precisión dimensional mediante escáneres µCT (desviación ≤200 µm) y pruebas de citotoxicidad ISO 10993-5 para diseños personalizados según el paciente, asegurando que se establezcan biocompatibilidad y fidelidad geométrica antes de la presentación.

¿Cuándo se requiere un IDE o datos clínicos? Cómo cumplir con las expectativas de la FDA para diseños novedosos

Cuando se lanzan nuevos dispositivos médicos al mercado, se hace necesaria la obtención de datos clínicos mediante una Exención para Dispositivo en Investigación para ciertas innovaciones. Esto incluye estructuras en celosía con más del 30 % de porosidad que no siguen la anatomía natural, combinaciones de materiales como titanio mezclado con polímeros, o superficies tratadas con agentes biológicos que realizan una función específica. Analizando tendencias recientes, un estudio publicado en JAMA Surgery en 2022 reveló que aproximadamente siete de cada diez aplicaciones de mallas craneales necesitaron algún tipo de dato clínico durante el proceso. El tiempo promedio de espera fue de unos seis meses antes de obtener la aprobación, mientras que los diseños estándar normalmente no enfrentaban este requisito con tanta frecuencia. No obstante, las cosas han cambiado algo desde entonces. La FDA introdujo su Programa de Precertificación de Salud Digital en 2023, y parece estar funcionando bien. Los fabricantes que utilizan simulaciones por computadora para procesos de remodelación ósea informan una reducción de aproximadamente el 40 % en los requisitos de documentación. Estos modelos virtuales mostraron mejores resultados estadísticamente hablando, con valores por debajo del umbral de 0,05 comúnmente aceptado en círculos de investigación, lo que los hace más atractivos que los métodos anteriores.

Integración de los requisitos regulatorios en la planificación temprana de I+D

Alineación de las entradas de diseño y fases de desarrollo con los requisitos de presentación ante la FDA desde el primer día

Incorporar los requisitos de presentación ante la FDA desde el principio implica vincular esos requisitos de control de diseño (como 21 CFR 820.30) a todas las etapas del trabajo de investigación y desarrollo. Al hablar específicamente de implantes craneales personalizados, las empresas necesitan estándares claros y medibles para los materiales utilizados. Piense en aspectos como asegurarse de que cumplan con las especificaciones ASTM F3001-14 para polvos de titanio, además de mantener la geometría precisa dentro de aproximadamente 0,1 mm al construir prototipos. Datos recientes de NSF también respaldan esto. Su estudio de 2023 mostró que los equipos de dispositivos médicos que integraron verificaciones regulatorias en su proceso de DFMEA redujeron casi en un 40 % la necesidad de rehacer diseños antes de presentarlos a la FDA. Esa es una diferencia considerable en comparación con esperar hasta que surjan problemas más adelante.

Estrategias de desarrollo paralelo para acelerar el tiempo de lanzamiento al mercado sin comprometer el cumplimiento

Los fabricantes líderes utilizan flujos de trabajo de ingeniería concurrente para comprimir los plazos sin sacrificar el cumplimiento. Estas estrategias incluyen:

- Realizar la validación del proceso de fabricación aditiva (ASTM F3302) en paralelo con las pruebas de fatiga mecánica

- Iniciar evaluaciones de biocompatibilidad (ISO 10993-1) al 60 % de finalización del prototipo, utilizando muestras representativas

- Elaborar documentación regulatoria junto con hitos de congelación del diseño

Este paralelismo por fases permite obtener aprobaciones 510(k) en 14 meses, manteniendo controles de cambios conforme a ISO 13485 durante todo el desarrollo.

Construcción de un Archivo Histórico de Diseño (DHF) sólido durante la fabricación aditiva para estar preparado ante auditorías

Un análisis de 23 inspecciones de la FDA reveló brechas en los DHF en el 72 % de las auditorías relacionadas con dispositivos impresos en 3D, principalmente debido a la falta de trazabilidad de los parámetros de sinterización láser y registros inadecuados de validación del posprocesamiento. Las mejores prácticas para fortalecer la preparación ante auditorías incluyen:

- Automatizar la captura de datos de sensores de la cámara de construcción, como temperatura y niveles de oxígeno, en sistemas electrónicos de DHF

- Cruzar la validación de la eliminación de estructuras de soporte con informes de verificación mediante escáner CT

- Vincular los números de serie individuales de los implantes a certificados de materiales brutos conformes con la norma ASTM F2924

Los equipos que implementaron estas medidas redujeron las observaciones durante auditorías en un 64 % durante revisiones del sistema de gestión de calidad.

Implementación de ISO 13485 y sistema de gestión de calidad para una planificación de proyectos predecible

Papel de los sistemas de gestión de calidad en la alineación de los plazos de I+D con los objetivos de presentación regulatoria

Un sistema de gestión de la calidad que cumple con las normas ISO 13485 proporciona a las empresas una base sólida para alinear su trabajo de investigación y desarrollo con los requisitos regulatorios, especialmente importante al crear mallas craneales impresas en 3D. El análisis de datos procedentes de aproximadamente 85 fabricantes diferentes de dispositivos médicos revela algo interesante sobre el cumplimiento normativo. Las empresas que implementaron controles de diseño basados en sistemas de gestión de la calidad redujeron casi un 40 % el tiempo de espera para la aprobación de la FDA en comparación con aquellas que se mantuvieron con métodos tradicionales. ¿Qué hace que estos sistemas sean eficaces? Incorporan evaluaciones de riesgo a lo largo de todo el proceso de fabricación aditiva, rastrean automáticamente los requisitos de diseño hasta la documentación final y mantienen registros detallados sobre el origen de los materiales y sobre cómo se procesan tras la impresión. Estas características ayudan a los fabricantes a anticiparse a los problemas de cumplimiento, manteniendo al mismo tiempo toda la trazabilidad y responsabilidad.

Programación de proyectos conforme a ISO 13485 para la producción de mallas craneales específicas para pacientes impresas en 3D

La programación escalonada según ISO 13485 garantiza plazos predecibles cumpliendo al mismo tiempo con los controles de diseño de la FDA para dispositivos específicos del paciente. Un enfoque por fases alinea las actividades clave de la siguiente manera:

| Fase de desarrollo | Requisitos del sistema de gestión de calidad (SGC) | Documentos regulatorios |

|---|---|---|

| Calificación del Material | Registros de validación ASTM F3001-14 | Dossier de biocompatibilidad (ISO 10993) |

| Validación Dimensional | Informes de validación de procesos (21 CFR 820) | Evidencia para la equivalencia sustancial según 510(k) |

| Envases para esterilización | Estudios de envejecimiento acelerado (ISO 11607) | Justificación de la vida útil para uso clínico |

Esta metodología reduce la variabilidad del cronograma en un 29 % mientras cumple con los requisitos de la FDA 21 CFR Parte 820 y del Reglamento UE sobre dispositivos médicos (MDR).

Estudio de caso: De prototipo a autorización de la FDA: Un cronograma real para implantes craneales

Cronograma integral: Presentación 510(k) para una malla craneal de titanio impresa en 3D en 14 meses

Un nuevo implante craneal de titanio impreso en 3D obtuvo la aprobación de la FDA mucho más rápido de lo habitual, obteniendo la autorización 510(k) en solo 14 meses gracias a una integración inteligente entre los procesos de investigación y regulatorios. Desde el primer día, el equipo siguió las normas ISO 13485 para el control de diseño, manteniendo registros detallados de todas las iteraciones, desde prototipos iniciales hasta la geometría final de malla, en sus archivos de historial de diseño según los requisitos de la norma 21 CFR 820.30. Entre los pasos importantes del proceso se incluyeron pruebas de biocompatibilidad según las normas ISO 10993 junto con validaciones mecánicas según las especificaciones ASTM F2924. También utilizaron tecnología de gemelo digital para simular cómo se deformarían los cráneos durante la cirugía, lo que ayudó a lograr ajustes más precisos y personalizados para cada paciente. Alrededor del séptimo mes, bloquearon el diseño utilizando sistemas de gestión de la calidad, por lo que todo estuvo listo cuando llegó el momento de presentar la solicitud de aprobación. Al enviar su solicitud, la empresa había compilado más de 1.200 páginas de documentos técnicos. Estos incluían comparaciones de escáneres CT que mostraban una coincidencia impresionante del 97,4 % con dispositivos ya aprobados, según se informó en el informe anual de la FDA de 2023. Este enfoque redujo el tiempo de desarrollo aproximadamente un 22 % en comparación con los métodos tradicionales, cumpliendo aún así todos los criterios regulatorios necesarios para demostrar equivalencia sustancial.

Coordinación de Evaluaciones Clínicas y Hitos de Pruebas según las Vías IDE de la FDA

Para arquitecturas de malla novedosas que exceden los límites de los dispositivos antecedentes, la FDA requirió una IDE respaldada por datos clínicos. El patrocinador preparó protocolos listos para IDE en 11 semanas utilizando una vía estructurada:

| Fase | Actividades | Prueba de Cumplimiento |

|---|---|---|

| Pre-IDE | Pruebas virtuales en cadáver (n=40 conjuntos de datos) | Referencias de imagen según ASTM F3200-17 |

| IDE activa | estudio en 12 pacientes con defecto craneal | puntos finales de seguridad según 21 CFR 812.25 |

| Postcomercialización | vigilancia PMCF de 24 meses | Seguimiento de riesgos MEDDEV 2.12/2 rev 2 |

El enfoque permitió los primeros implantes humanos apenas cinco meses después de la aprobación IDE, lo que representa aproximadamente un 85 por ciento más rápido en comparación con lo que logra la mayoría de las empresas según un informe reciente de JAMA de 2022. En sus revisiones de seis meses, cada uno de los pacientes había alcanzado tasas de integración del 95 % o superiores. Al examinar los archivos reales de historial del dispositivo mediante auditorías, existía un seguimiento completo desde las especificaciones iniciales de diseño hasta los documentos de verificación y envíos finales. Este tipo de documentación exhaustiva marcó la diferencia al enfrentar las revisiones de la FDA, ayudándonos a evitar esas temidas cartas de suspensión con las que tropiezan tantos otros fabricantes durante el proceso de aprobación.

Preguntas frecuentes Sección

¿Cuál es la clasificación de la FDA para los dispositivos de malla craneal impresa en 3D?

los dispositivos de malla craneal impresos en 3D están clasificados como dispositivos médicos de Clase II por la FDA. Esto requiere medidas estrictas de control de calidad debido a la personalización específica del paciente.

¿Por qué a veces se requieren datos clínicos para nuevos dispositivos médicos?

Se necesitan datos clínicos cuando un dispositivo médico introduce características novedosas, como estructuras de celosía con alta porosidad o el uso de combinaciones únicas de materiales. Estas innovaciones requieren pruebas exhaustivas para garantizar la seguridad y eficacia.

¿Cómo pueden los Sistemas de Gestión de la Calidad reducir los tiempos de espera para la aprobación de la FDA?

Los Sistemas de Gestión de la Calidad que cumplen con la norma ISO 13485 ayudan a agilizar los procesos, reduciendo los tiempos de espera para la aprobación de la FDA al asegurar una documentación completa y evaluaciones de riesgos durante el desarrollo.

Tabla de Contenido

- Clasificación de implantes craneales de titanio impresos en 3D: dispositivos médicos Clase II y consideraciones específicas para pacientes

- notificación previa al mercado 510(k) y demostración de equivalencia sustancial para la aprobación de mallas craneales

- ¿Cuándo se requiere un IDE o datos clínicos? Cómo cumplir con las expectativas de la FDA para diseños novedosos

-

Integración de los requisitos regulatorios en la planificación temprana de I+D

- Alineación de las entradas de diseño y fases de desarrollo con los requisitos de presentación ante la FDA desde el primer día

- Estrategias de desarrollo paralelo para acelerar el tiempo de lanzamiento al mercado sin comprometer el cumplimiento

- Construcción de un Archivo Histórico de Diseño (DHF) sólido durante la fabricación aditiva para estar preparado ante auditorías

- Implementación de ISO 13485 y sistema de gestión de calidad para una planificación de proyectos predecible

- Estudio de caso: De prototipo a autorización de la FDA: Un cronograma real para implantes craneales

- Preguntas frecuentes Sección

EN

EN

FR

FR

ES

ES

AR

AR