Desafíos fundamentales de corrosión en implantes esternales

Comportamiento ante la corrosión de los aceros inoxidables, aleaciones de cobalto-cromo y aleaciones de titanio en implantes biomédicos

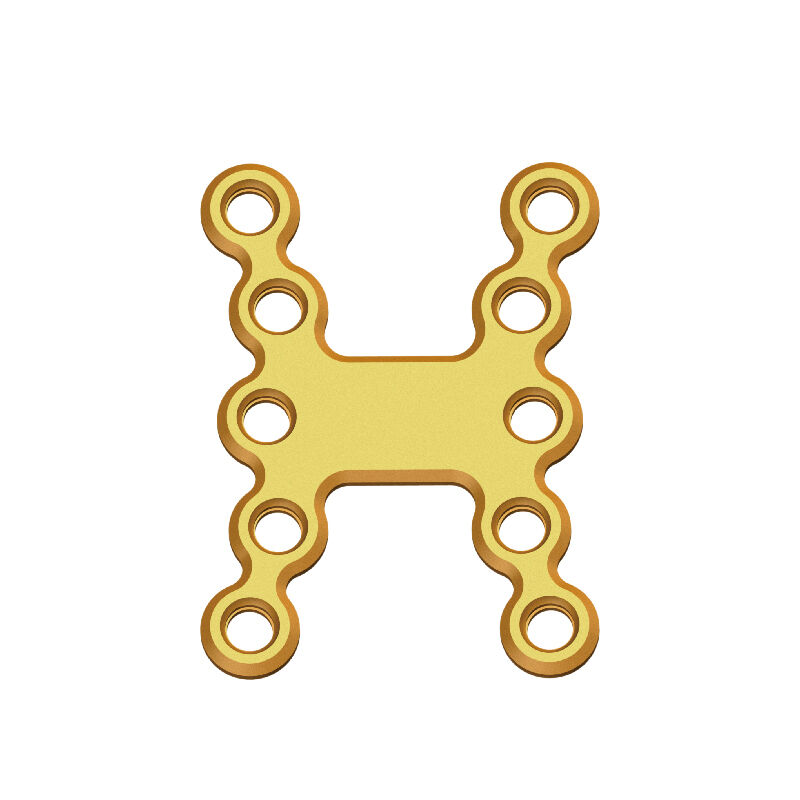

Los principales materiales para fabricar placas esternales incluyen acero inoxidable, cromo-cobalto (CoCr) y diversas aleaciones de titanio. Sin embargo, estos materiales se comportan de manera bastante diferente cuando están expuestos al entorno corrosivo dentro del cuerpo humano. El acero inoxidable podría parecer una buena opción porque es más económico, pero existe un problema. Cuando los fluidos corporales ricos en cloruro entran en contacto con el acero inoxidable, comienza a desarrollar esas molestas picaduras mucho más rápido que el titanio según las pruebas ASTM F2129, aproximadamente entre un 12 y un 30 por ciento más rápido. Las aleaciones de cromo-cobalto resisten mejor la corrosión por hendidura, lo cual es excelente, excepto que a veces liberan iones de cobalto. Algunos estudios indican que alrededor de entre medio por ciento y dos por ciento de las personas que reciben implantes hechos de CoCr terminan con metalosis después de unos diez años. Sin embargo, el titanio destaca. Su capa natural de óxido de titanio (TiO2) funciona realmente bien, reduciendo la lixiviación iónica en casi un 90 por ciento comparado con el acero inoxidable en simulaciones de laboratorio con fluidos corporales. Esto convierte al titanio en el claro ganador en cuanto a resistencia a la corrosión.

Estabilidad electroquímica de los biomateriales metálicos en los ambientes de fluidos corporales

Dentro del cuerpo humano encontramos un entorno electroquímico extremadamente corrosivo debido a los constantes cambios de pH entre 4,5 y 7,4, además del cloruro que flota alrededor a unos 113 mmol por litro. Estas condiciones aceleran considerablemente los procesos de corrosión galvánica y localizada. En el caso del titanio pasivado, sin embargo, la situación es más favorable. El material mantiene densidades de corriente de corrosión por debajo de 0,1 microamperios por centímetro cuadrado cuando se prueba en plasma sanguíneo simulado. Esto representa aproximadamente un 40 por ciento menos que lo que ocurre con las aleaciones de cobalto-cromo en la misma situación. El acero inoxidable presenta problemas diferentes. Depende de un recubrimiento protector de óxido de cromo férrico, pero esta protección se deteriora en zonas donde hay escasez de oxígeno cerca de los implantes. Pruebas mediante polarización cíclica muestran que estos potenciales de ruptura pueden descender hasta 250 milivoltios en soluciones séricas. Esto significa que los dispositivos fabricados con acero inoxidable tienen muchas más probabilidades de fallar prematuramente.

Pasivación del Titanio y Su Papel en la Resistencia Natural a la Corrosión

Cuando el titanio entra en contacto con el aire o los fluidos corporales, crea de forma natural una capa protectora de óxido de aproximadamente 4 a 6 nanómetros de grosor inmediatamente. Esta fina capa de TiO2 actúa como una barrera contra la corrosión. Lo que la hace realmente especial es su gran resistencia al paso de cargas eléctricas: estamos hablando de niveles de resistencia superiores al millón de ohmios por centímetro cuadrado. Esto es, de hecho, trescientas veces mejor que lo que se observa con el acero inoxidable común. Algunos tratamientos médicos pueden potenciar aún más esta protección mediante técnicas de anodizado, que aumentan la capa de óxido hasta 200 nanómetros de grosor. Las pruebas muestran que estas superficies tratadas resisten aproximadamente un 73 % mejor los daños por picaduras cuando se someten a tensiones físicas. Pero existe un gran inconveniente: durante la cirugía, cuando se colocan los implantes, las herramientas utilizadas pueden rayar o dañar esta película protectora. Los cirujanos deben tener especial cuidado con sus instrumentos para mantener la durabilidad del material una vez dentro del cuerpo.

Selección de materiales para una óptima resistencia a la corrosión en placas esternales

Metales biocompatibles para implantes ortopédicos y dentales: Titanio vs. Cobalto-Cromo vs. Acero inoxidable

Las aleaciones de titanio aún se consideran la mejor opción para placas esternales porque resisten muy bien la corrosión y funcionan excelentemente con los tejidos corporales, gracias a la capa protectora de óxido que forman naturalmente. Al analizar las aleaciones de CoCr, las pruebas muestran que liberan aproximadamente un 32 por ciento menos de iones en comparación con el acero inoxidable 316L convencional, según las normas ASTM F2129. Sin embargo, también existe un inconveniente, ya que estos materiales tienen un nivel de rigidez tan alto que puede causar problemas en la cicatrización ósea alrededor del área torácica. El acero inoxidable podría ser una opción más económica para soluciones a corto plazo, no hay duda al respecto, pero sin recubrimientos especiales o tratamientos en su superficie, simplemente no puede igualar la impresionante protección del titanio contra la oxidación a largo plazo, especialmente cuando está expuesto a condiciones similares al agua salada como las encontradas dentro del cuerpo humano.

Resistencia a la Corrosión en Aleaciones de Magnesio Biodegradables para Implantes Ortopédicos: Potencial y Limitaciones

Las aleaciones de magnesio ofrecen lo que muchos consideran una buena opción biodegradable para implantes, ya que no requieren ser retiradas tras la cicatrización. Pero hay un inconveniente. Estos materiales se degradan bastante rápido, a veces perdiendo alrededor de 2,5 mm por año cuando se colocan en soluciones PBS. Esta rápida descomposición provoca problemas para mantener la integridad estructural y además genera gas de hidrógeno como subproducto. Sin embargo, algunos avances recientes muestran resultados prometedores. Las versiones de alta pureza de las aleaciones Mg-Zn-Ca parecen reducir esa producción de gas casi a la mitad. Cuando se combinan con recubrimientos especiales hechos de hidroxiapatita y polímeros PCL, estos implantes pueden permanecer funcionales durante aproximadamente 12 a 18 meses. Aunque esto funciona bien para niños que necesitan tiempos de recuperación más cortos, los adultos que se recuperan de una cirugía de esternón normalmente necesitan implantes que duren más, generalmente entre 18 y 24 meses según las prácticas médicas estándar.

Modificaciones Avanzadas de Superficie para Mejorar la Resistencia a la Corrosión

Tratamientos y recubrimientos superficiales para mejorar la resistencia a la corrosión en placas esternales

La forma en que diseñamos las superficies marca una gran diferencia en el rendimiento electroquímico de los implantes metálicos. Cuando los médicos hablan de procesos como anodizado, proyección térmica o implantación iónica, básicamente están modificando lo que ocurre en la superficie de esas placas esternales. Esto les ayuda a resistir mejor la corrosión y a durar más tiempo dentro del cuerpo. Algunas pruebas muestran que estos tratamientos superficiales aumentan en aproximadamente un 30 % el tiempo durante el cual los dispositivos funcionan correctamente, bajo condiciones de laboratorio que simulan el entorno del cuerpo humano. Este método funciona especialmente bien con metales como el titanio y las aleaciones de cobalto-cromo, ya que refuerza sus cualidades protectoras naturales frente a reacciones químicas.

Proyección térmica, anodizado e implantación iónica como técnicas de modificación superficial

- Proyección térmica deposita recubrimientos cerámicos de micras de espesor, como hidroxiapatita, para crear una barrera entre el metal y los fluidos corporales

- Anodización engrosa electroquímicamente la capa de óxido natural del titanio, mejorando sus propiedades dieléctricas y de resistencia a la corrosión

- Implantación iónica introduce iones de nitrógeno u oxígeno en la subsuperficie, formando fases duras e inertes químicamente que resisten la degradación

Recubrimientos nanométricos y su impacto en la estabilidad electroquímica a largo plazo

Los recubrimientos a escala nanométrica (<100 nm) hechos de cerámicas o polímeros ofrecen una protección superior, demostrando un 50 % mayor resistencia a la corrosión por picaduras que los recubrimientos convencionales según las pruebas ASTM F2129. Su microestructura densa minimiza defectos y microgrietas, manteniendo la integridad durante cargas biomecánicas repetitivas, al tiempo que permite un intercambio controlado de iones esencial para la osteointegración.

Durabilidad de recubrimientos de película delgada bajo estrés mecánico: abordaje de preocupaciones clínicas

Los recubrimientos de película delgada ofrecen protección, pero aún presentan problemas de desprendimiento cuando se insertan tornillos o durante los movimientos normales de las costillas. Sin embargo, los avances recientes han mejorado la situación. Algunos diseños nuevos presentan estructuras estratificadas que cambian gradualmente sus propiedades, mientras que otros incorporan materiales especiales autorreparadores que se activan al entrar en contacto con el calcio de los fluidos corporales. Estas mejoras parecen reducir las fallas en aproximadamente un 22 % en implantes que deben soportar peso. Los médicos tenían preocupaciones sobre la fiabilidad de estos recubrimientos a largo plazo, especialmente porque los pacientes esperan que los implantes duren muchos años sin problemas.

Pruebas estandarizadas y cumplimiento para el rendimiento a largo plazo

Pruebas de corrosión de metales implantables según las normas ASTM F2129

ASTM F2129 sirve como una guía detallada para evaluar qué tan bien resisten la corrosión los metales implantados, particularmente para elementos como placas y tornillos esternales utilizados en cirugías cardíacas. Los métodos de prueba incluyen ensayos de polarización cíclica, mantenimiento potenciostático y evaluaciones de rayado que básicamente aceleran en pocos días en el laboratorio años de desgaste corporal. En el caso de implantes de titanio destinados específicamente al corazón, existe un requisito estricto que deben cumplir: la densidad de corriente de corrosión debe mantenerse por debajo de 0,15 microamperios por centímetro cuadrado. Este umbral es crucial porque mantiene intacta la capa protectora de óxido, incluso frente a entornos agresivos dentro del cuerpo donde la inflamación o la acidez podrían degradar el metal con el tiempo.

Simulación de la corrosión por fluidos corporales en entornos de laboratorio

La mayoría de los fabricantes dependen de soluciones similares a un cuerpo para probar materiales. Esto incluye cosas como la solución salina equilibrada modificada de Hank (HBSS) y la solución salina tamponada con fosfato (PBS), mantenida caliente a alrededor de 37 grados centígrados para imitar las condiciones reales dentro del cuerpo donde la corrosión ocurre naturalmente. El objetivo principal aquí es medir la cantidad de metal que se libera en estas soluciones. Las aleaciones de cobalto y cromo tienden a liberar entre 2 y 7 partes por millón de iones metálicos cada año cuando se exponen a ambientes ricos en cloruro. Ese tipo de tasa de liberación se ha relacionado con posibles reacciones en los tejidos blandos circundantes según estudios recientes. Los nuevos métodos de prueba ahora incorporan elementos de movimiento también, sometiendo los recubrimientos a un estrés repetido similar a lo que experimentarían durante millones de movimientos de respiración a lo largo del tiempo. Las normas de la industria han demostrado que estos procedimientos de prueba establecidos pueden predecir el rendimiento corporal real con aproximadamente un 92% de precisión en comparación con los resultados observados después de cinco años de uso clínico en pacientes.

Preguntas frecuentes Sección

¿Cuáles son los materiales comunes utilizados para implantes esternales?

Los materiales comunes utilizados para implantes esternales incluyen acero inoxidable, aleaciones de cobalto cromo y aleaciones de titanio.

¿Por qué se considera que el titanio es superior para los implantes esternales?

El titanio se considera superior debido a su excelente resistencia a la corrosión, biocompatibilidad y la capa protectora natural de óxido que forma, la cual minimiza la lixiviación iónica.

¿Cuáles son las limitaciones de las aleaciones biodegradables de magnesio?

Las aleaciones biodegradables de magnesio se degradan rápidamente, lo que puede provocar la pérdida de integridad estructural, y producen gas hidrógeno como subproducto.

Tabla de Contenido

-

Desafíos fundamentales de corrosión en implantes esternales

- Comportamiento ante la corrosión de los aceros inoxidables, aleaciones de cobalto-cromo y aleaciones de titanio en implantes biomédicos

- Estabilidad electroquímica de los biomateriales metálicos en los ambientes de fluidos corporales

- Pasivación del Titanio y Su Papel en la Resistencia Natural a la Corrosión

- Selección de materiales para una óptima resistencia a la corrosión en placas esternales

-

Modificaciones Avanzadas de Superficie para Mejorar la Resistencia a la Corrosión

- Tratamientos y recubrimientos superficiales para mejorar la resistencia a la corrosión en placas esternales

- Proyección térmica, anodizado e implantación iónica como técnicas de modificación superficial

- Recubrimientos nanométricos y su impacto en la estabilidad electroquímica a largo plazo

- Durabilidad de recubrimientos de película delgada bajo estrés mecánico: abordaje de preocupaciones clínicas

- Pruebas estandarizadas y cumplimiento para el rendimiento a largo plazo

- Preguntas frecuentes Sección

EN

EN

FR

FR

ES

ES

AR

AR