Aplicación de Principios Básicos de Fabricación Esbelta al Ensamblaje de Implantes Ortopédicos

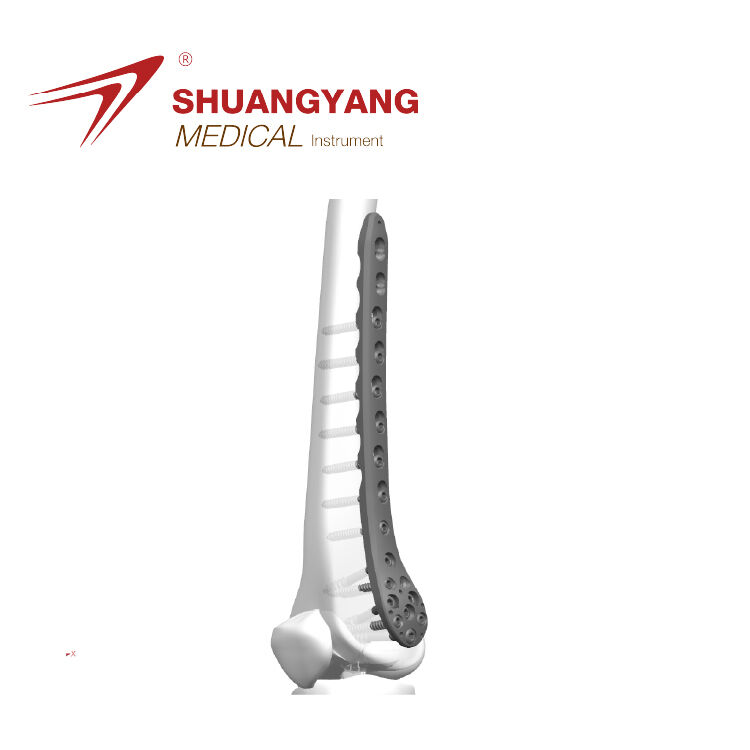

Mapeo del Flujo de Valor en la Producción de Placas del Húmero Distal

El mapeo de la cadena de valor, o VSM por sus siglas en inglés, ayuda a los fabricantes a identificar áreas donde pueden reducir desperdicios durante el ensamblaje de estas placas especializadas del húmero distal. Al trazar el recorrido de los materiales a través de sus instalaciones —desde que llega el titanio en bruto hasta que se empaca en condiciones estériles—, las empresas comienzan a detectar dónde se producen cuellos de botella. Problemas comunes incluyen realizar múltiples veces las mismas verificaciones de calibración y tener estaciones de inspección que no están adecuadamente alineadas con las necesidades de producción. Según investigaciones del Instituto Ponemon, casi un tercio de todos los pasos en estos procesos de fabricación no aportan realmente valor alguno, lo que equivale a una pérdida promedio de aproximadamente 740.000 dólares cada año. Los programas exitosos actuales de VSM van más allá del mapeo básico al incorporar elementos adicionales que hacen que todo el sistema funcione mejor en conjunto.

- Simulaciones de gemelo digital para modelar la manipulación de materiales y probar virtualmente cambios en la distribución

- Seguimiento en tiempo real mediante IoT de las tolerancias de fresado para permitir un control de calidad predictivo

- Análisis del tiempo de ciclo centrado en secuencias de ruta crítica, especialmente alineación de orificios y contorneado

Identificación de pasos que no agregan valor en los procesos de empaque estéril y trazabilidad

Cuando se trata de empaques estériles que cumplen con los estándares ISO 13485, en realidad existe bastante desperdicio oculto detrás de escena, aunque todo parezca conforme sobre el papel. Gran parte de lo que sucede no agrega valor en absoluto. Piense en esos tediosos ingresos manuales de datos UDI, en realizar una y otra vez controles de esterilización para lotes de productos prácticamente idénticos, además de todo ese trabajo adicional al mover materiales durante el proceso de sellado en blíster. Ninguna de estas actividades hace que los productos sean más seguros, más estériles o mejor rastreados de forma significativa. ¿Y sabe qué? Los actores del sector están empezando a notar este desperdicio y a buscar seriamente formas de eliminarlo. Los sistemas automatizados para capturar datos y enfoques de validación más inteligentes basados en riesgos reales, en lugar de requisitos generales, se están convirtiendo en las soluciones preferidas por muchos fabricantes que buscan optimizar sus operaciones sin comprometer la calidad.

Equilibrar los requisitos de validación de la FDA con la continuidad del flujo Lean

El proceso de validación de la FDA a menudo interfiere con las operaciones fluidas, pero no tiene por qué ser así. Los fabricantes inteligentes están encontrando formas de equilibrar regulaciones estrictas con métodos de producción eficientes. Utilizan sistemas modulares que se centran en áreas críticas como las verificaciones finales de par, manteniendo el resto del proceso funcionando sin interrupciones. Algunas empresas incluso cuentan con equipos separados de documentación que trabajan paralelos a los turnos normales de producción para que nada se retrase. Y no debemos olvidar los planes de mantenimiento predictivo que mantienen las máquinas funcionando sin averías inesperadas. Estas estrategias realmente dan excelentes resultados cuando se implementan correctamente. Muchas instalaciones informan haber reducido sus ciclos de validación en aproximadamente un 35 %, manteniéndose siempre listas para auditorías y conservando los estándares de calidad durante todo el proceso de lanzamiento del producto.

Optimización de la eficiencia del proceso en el ensamblaje de dispositivos médicos de alta precisión

Estandarización del trabajo para la fijación de placas de aleación de titanio y alineación de orificios para tornillos

Al fabricar placas para el húmero distal, la estandarización realmente reduce toda esa variabilidad al establecer reglas claras sobre la ubicación de los orificios para tornillos, la forma que deben tener las placas y el tipo de par que debe aplicarse con un margen ajustado de ±0,2 Nm. Las guías visuales que acompañan a estas piezas también son bastante importantes. Trabajan junto con las especificaciones de dimensionamiento geométrico y la colocación adecuada de accesorios para asegurar que todo quede perfectamente alineado, incluso cuando se trata de sistemas de bloqueo poliaxiales complejos. Según el Informe de Calidad de Tecnología Médica del año pasado, este método logra una precisión de posicionamiento inferior a 120 micrómetros, lo cual es crítico para una fusión ósea exitosa. Además, los fabricantes informan haber reducido casi a la mitad los errores de ensamblaje, con una disminución del 47 %, y haber reducido en aproximadamente un 32 % los problemas durante el embalaje estéril. Tiene sentido por qué tantas empresas están adoptando ahora estos estándares.

Reducción del tiempo de ciclo con utillajes Poka-Yoke en la verificación final de par

Los utillajes poka-yoke ayudan a evitar esos molestos errores manuales de medición al comprobar los niveles de par. Estos dispositivos guían el proceso de alineación mediante sensores y alertan efectivamente a los trabajadores si hay una variación superior a medio grado en el ángulo durante la instalación del tornillo. Cuando se combinan con destornilladores digitales de par, estos sistemas forman lo que llamamos un mecanismo de retroalimentación en bucle cerrado. Esto significa que los ajustes ocurren de inmediato, en lugar de esperar controles posteriores. En promedio, el tiempo de validación se reduce aproximadamente 18 minutos por lote de producción, y las empresas informan una reducción de componentes desperdiciados de alrededor del 60 %. ¿Qué hace tan valioso este enfoque? Mantiene intacta la trazabilidad UDI completa mientras garantiza que los implantes de titanio permanezcan fuertes y confiables. Lo mejor es que los fabricantes no tienen que añadir pasos adicionales de verificación que ralentizarían aún más el proceso.

Eliminación de desperdicios en la fabricación lean de dispositivos médicos

Reducción del sobreprcesamiento en el manejo multietapa en salas limpias según ISO 13485

Demasiado procesamiento genera desperdicio sin hacer que los dispositivos sean más seguros o con mejor rendimiento. Piense en todos esos movimientos adicionales en sala limpia, controles repetidos de esterilización e inspecciones innecesarias que solo consumen tiempo y dinero. Los métodos de fabricación esbelta (lean manufacturing) pueden eliminar estos pasos innecesarios manteniendo el cumplimiento de los requisitos de la ISO 13485. Tomemos como ejemplo las placas para húmero distal. Algunas empresas han logrado reducir sus pasos de envasado estéril en aproximadamente un cuarto mediante el mapeo de la cadena de valor, sin perder el control de dónde va cada cosa. Combinando esto con guías claras paso a paso y sistemas de prevención de errores, los fabricantes logran tiempos de producción más rápidos sin sacrificar el control de calidad en sus piezas ortopédicas de precisión. La industria está comprendiendo lentamente que hacer menos puede conducir en realidad a mejores resultados, cuando se hace correctamente.

Implementación de sistemas pull y técnicas de ensamblaje esbeltas

Alimentación controlada por Kanban de tornillos anodizados y componentes de bloqueo poliaxial

Los sistemas Kanban funcionan igualando el flujo de materiales con lo que realmente se necesita durante las cirugías, mediante señales visuales como contenedores de colores o alertas digitales, en lugar de depender de métodos tradicionales basados en lotes y pronósticos. Cuando se aplican al ensamblaje de implantes ortopédicos, estos métodos de arrastre reducen el inventario excesivo de elementos como los tornillos anodizados y las piezas complejas de bloqueo poliaxial. Algunas instalaciones informan haber reducido su stock excedente aproximadamente un 40 por ciento, manteniendo intacto el embalaje estéril. El verdadero cambio radical surge cuando las señales automáticas de Kanban se conectan directamente con los registros electrónicos de salud y los horarios quirúrgicos. Esto crea escenarios reales de reposición justo a tiempo que reducen significativamente la manipulación innecesaria, evitan que los materiales caduquen antes de usarse y permiten preparar los implantes más rápidamente, sin alterar los requisitos de trazabilidad ni infringir regulaciones.

Preguntas frecuentes

¿Qué es el mapeo de la cadena de valor (VSM) y cómo se aplica al ensamblaje de implantes ortopédicos?

El mapeo de la cadena de valor es una herramienta que ayuda a identificar y eliminar desperdicios en el proceso de fabricación. En el ensamblaje de implantes ortopédicos, ayuda a identificar ineficiencias desde la llegada de la materia prima hasta el embalaje del producto terminado.

¿Cómo ayudan las plantillas Poka-Yoke en el proceso de fabricación?

Las plantillas Poka-Yoke evitan errores manuales de medición durante la verificación del par, asegurando un alineamiento preciso y reduciendo el desperdicio.

¿Cuál es el beneficio de utilizar sistemas Kanban en el ensamblaje de dispositivos médicos?

Los sistemas Kanban optimizan el flujo de materiales y la gestión de inventario, reduciendo el exceso de existencias y garantizando un suministro oportuno acorde a la demanda durante las cirugías.

¿Cómo afecta la estandarización a la producción de dispositivos médicos como placas de húmero distal?

La estandarización reduce la variabilidad, asegurando una colocación y alineación precisas, lo que conduce a una mayor exactitud y menos errores de ensamblaje.

Tabla de Contenido

- Aplicación de Principios Básicos de Fabricación Esbelta al Ensamblaje de Implantes Ortopédicos

- Optimización de la eficiencia del proceso en el ensamblaje de dispositivos médicos de alta precisión

- Eliminación de desperdicios en la fabricación lean de dispositivos médicos

- Implementación de sistemas pull y técnicas de ensamblaje esbeltas

-

Preguntas frecuentes

- ¿Qué es el mapeo de la cadena de valor (VSM) y cómo se aplica al ensamblaje de implantes ortopédicos?

- ¿Cómo ayudan las plantillas Poka-Yoke en el proceso de fabricación?

- ¿Cuál es el beneficio de utilizar sistemas Kanban en el ensamblaje de dispositivos médicos?

- ¿Cómo afecta la estandarización a la producción de dispositivos médicos como placas de húmero distal?

EN

EN

FR

FR

ES

ES

AR

AR