Fundamentos Regulatorios: Alineación del Anexo 1 de la UE GMP y la ISO 14644

Requisitos del Anexo 1 de la UE GMP para el procesamiento aséptico de implantes ortopédicos estériles

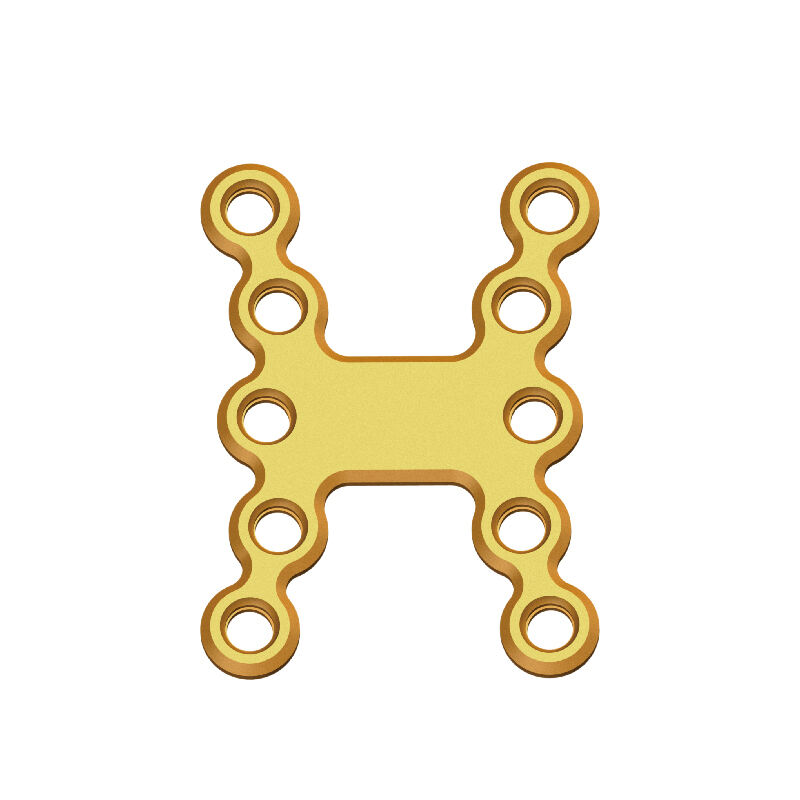

El Anexo 1 del EU GMP establece reglas bastante estrictas en lo que respecta a mantener la esterilidad durante la producción de implantes ortopédicos, como esas placas esternales. Las empresas deben implementar métodos de esterilización debidamente validados, supervisar constantemente sus salas limpias y asegurar que el personal siga los procedimientos adecuados de vestimenta. En cuanto a cifras, los fabricantes deben demostrar que pueden alcanzar un nivel de garantía de esterilidad no inferior a 10^-6, lo que básicamente significa que hay menos de una décima de un uno por ciento de probabilidad de que algo no esté estéril. ¿Cómo demuestran esto? A través de las pruebas de llenado con medio de cultivo y los procesos adecuados de validación. Algunos aspectos clave que deben controlar incluyen contar con aire filtrado especial que se mueve en una sola dirección en las salas limpias de máxima calidad (Grado A o Clase ISO 5), monitorear partículas en tiempo real mientras se ensamblan los productos asépticamente y realizar controles regulares de esterilidad según las normas establecidas en la ISO 11737-2.

Clasificación ISO 14644-1 y expectativas de monitoreo para salas limpias Clase 5 y Clase 7

La norma ISO 14644-1 clasifica las salas limpias en diferentes categorías según la cantidad de partículas que flotan en el aire. Por ejemplo, los espacios Clase 5 suelen ser donde manipulan procesos como la fabricación estéril de placas, y estas salas no pueden tener más de aproximadamente 3.500 partículas por metro cúbico al considerar partículas de 0,5 micrones o mayores. Luego existen los ambientes Clase 7, que generalmente se destinan a actividades de apoyo en lugar del trabajo principal de producción. Estos permiten un número significativamente mayor de partículas: alrededor de 350 mil por metro cúbico usando los mismos criterios de medición. Curiosamente, este sistema coincide bastante bien con lo establecido en las directrices de la EU GMP Anexo 1. Las salas limpias Grado A básicamente equivalen a nuestras normas ISO Clase 5, mientras que el Grado B se alinea directamente con las especificaciones Clase 7 según dichas regulaciones.

| Parámetro | Clase 5 | Clase 7 |

|---|---|---|

| Recuento de partículas (≥0,5μm) | ≤3.520/m³ | ≤352.000/m³ |

| Cambios de aire/hora | ≥240 | ≥60 |

| Diferencial de presión | +10–15 Pa | +5–10 Pa |

Las salas limpias requieren recertificación cada 6–12 meses, con evaluaciones de riesgo documentadas que guían las ubicaciones y frecuencias de muestreo para garantizar el cumplimiento sostenido.

Modalidades Principales de Monitoreo: Control de Partículas Viables y No Viables

Muestreo activo de aire y placas de sedimentación para el monitoreo microbiano del ambiente en salas limpias placas esternales

Cuando se trata de controlar los microorganismos vivos que flotan en salas limpias donde se fabrican placas esternales, existen básicamente dos enfoques principales: el muestreo activo de aire y las placas de sedimentación. Estos métodos funcionan bastante bien juntos. Con el muestreo activo, un equipo especial extrae aire a través de medios de cultivo para que podamos contar exactamente cuántas unidades formadoras de colonias (UFC) están presentes en diferentes momentos durante la fabricación. Esto nos proporciona datos numéricos concretos sobre lo que sucede en el aire cuando más importa. Luego están las placas de sedimentación, que permanecen expuestas durante aproximadamente cuatro horas recogiendo todo aquello que cae desde arriba. Actúan como pequeñas trampas que nos muestran qué podría llegar a posarse en áreas sensibles, como implantes abiertos, si algo sale mal. Ambos métodos aportan distintas partes de la historia sobre los riesgos potenciales de contaminación en estos entornos controlados.

La norma ISO 14644-1 especifica en realidad el número máximo permitido de unidades formadoras de colonias por metro cúbico en las diferentes clasificaciones de sala limpia. Por ejemplo, las áreas Clase 5 deben mantenerse por debajo de 1 UFC/m³, mientras que los espacios Clase 7 pueden tolerar hasta 10 UFC/m³. Colocar equipos de monitoreo estratégicamente cerca de donde se realizan operaciones estériles permite detectar problemas antes de que se conviertan en asuntos graves. Las placas de sedimentación son excelentes para identificar fuentes de contaminación relacionadas con el movimiento de personas o con la transferencia de materiales entre zonas. Pero no olvide el muestreo activo de aire, que es mucho más eficaz para determinar si el sistema de calefacción, ventilación y aire acondicionado está funcionando correctamente. Estos dos métodos combinados crean lo que muchas instalaciones consideran su mejor defensa contra amenazas microbianas, ayudando a garantizar que los productos permanezcan libres de contaminación durante las etapas críticas de fabricación.

Protocolos de contador de partículas por láser para el monitoreo en tiempo real de partículas no viables

Los contadores láser de partículas son muy útiles para hacer seguimiento de esas partículas diminutas no vivas de 0,5 micrones y superiores, hasta llegar también a los 5 micrones. Este tipo de monitoreo es sumamente importante si queremos mantenernos dentro de los estándares de la Clase ISO 5. Por lo general, colocamos estos sensores en lugares donde los riesgos de contaminación son más altos, piense en áreas alrededor de estaciones de llenado o donde se envasan los productos. Cuando el recuento supera ese número mágico de 3.520 partículas por metro cúbico, el sistema avisa inmediatamente a todos. Si hay múltiples lecturas fuera del rango normal, los sistemas automatizados entran en acción, indicando al personal que revise qué podría estar fallando. Así, se pueden tomar medidas correctivas rápidamente, ya sea ajustando los flujos de aire o deteniendo temporalmente las operaciones hasta que las condiciones vuelvan bajo control.

La capacidad de mantener condiciones limpias resulta realmente importante al empacar placas esternales, ya que incluso partículas diminutas en el interior pueden alterar el entorno estéril necesario para la cirugía. Al revisar las regulaciones sobre dispositivos médicos, la documentación adecuada desempeña un papel fundamental. De acuerdo con informes recientes del año pasado, casi todas las cartas de advertencia de la FDA mencionaron problemas relacionados con el seguimiento de estas partículas en alguna parte de sus hallazgos. Durante procedimientos considerados riesgosos por contaminación, los equipos tienden a realizar verificaciones con mayor frecuencia. Esto es lógico, dado que necesitan estar al tanto de posibles problemas mientras mantienen un buen control sobre el entorno durante todo el proceso.

Monitoreo de Superficies y Personal: Controles Críticos para la Garantía de Esterilidad

Placas de contacto, hisopos y pruebas de impresión de guantes para zonas de producción de placas esternales

La monitorización de superficies y personal sirve como barrera final contra la contaminación en la fabricación estéril de placas esternales. Se utilizan placas de contacto para muestrear superficies planas y accesibles en zonas clasificadas ISO, detectando microorganismos viables tras el procesamiento. Para geometrías de equipos complejas o con recesos, hisopos estériles prehumedecidos proporcionan un muestreo dirigido donde las placas de contacto son ineficaces.

El monitoreo del personal implica la recolección de impresiones de guantes inmediatamente después de que realicen procedimientos estériles, además de tomar muestras de las mangas de sus batas al finalizar sus turnos. La realización frecuente de pruebas resulta especialmente importante durante aquellas etapas del proceso productivo en las que las personas deben manipular manualmente los materiales, ya que es precisamente entonces cuando aumenta el riesgo de introducir contaminantes en el producto. Un análisis de los datos de 2023 sobre fallos de esterilidad revela algo bastante alarmante: casi siete de cada diez problemas con implantes ortopédicos se originaron por guantes o superficies contaminadas. Todas estas verificaciones diferentes trabajan conjuntamente para cumplir con los estándares necesarios de esterilidad, lo que las convierte en un componente fundamental para mantener procesos asépticos limpios y eficaces a lo largo de toda la fabricación.

Estrategia de Monitoreo Basada en Riesgos: Frecuencia, Ubicación y Documentación

Fundamento del punto de muestreo: mapeo del flujo de aire, pasos críticos del proceso y movimiento del personal

Un buen monitoreo ambiental comienza con la selección de los lugares adecuados para las muestras basada en ciencia real. Al mapear los patrones de flujo de aire, podemos identificar esas zonas problemáticas donde el polvo y las partículas tienden a acumularse cerca de componentes sensibles. Esto nos ayuda a saber exactamente dónde colocar nuestros sensores y placas de recolección. La acción más crítica ocurre durante etapas clave de fabricación, como cuando se trasladan implantes entre estaciones, se ensamblan y se empaquetan para su envío. Estos son los momentos en que pueden surgir problemas con la esterilidad. También mantenemos una vigilancia estrecha sobre áreas por donde el personal transita frecuentemente, ya que el movimiento de personas es responsable aproximadamente del 70 al 80 por ciento de todos los problemas de contaminación en salas limpias. Al enfocarse en estas tres áreas principales de riesgo, los fabricantes obtienen cobertura completa frente a las mayores amenazas para la calidad del producto en sus líneas de producción de implantes estériles.

Definición de la frecuencia de monitoreo por zona y vinculación con la evaluación del riesgo de contaminación

La frecuencia de monitoreo se determina según la clasificación del cuarto limpio y el nivel de riesgo, asegurando una supervisión proporcional. Las zonas Clase 5, donde están expuestos los placas esternales, requieren monitoreo continuo de partículas no viables y muestreo microbiano diario. Las áreas de apoyo Clase 7 generalmente realizan controles microbianos semanales, con frecuencia ajustada según datos históricos y evaluaciones de riesgo.

Esta estrategia escalonada optimiza el uso de recursos manteniendo el cumplimiento con ISO 14644 y el Anexo 1 de las Buenas Prácticas de Manufactura de la UE. La revisión y ajuste de los planes de monitoreo se realiza trimestralmente o tras cambios en los procesos, asegurando una alineación continua con los objetivos de control de contaminación y las expectativas regulatorias.

Preguntas frecuentes

¿Cuál es el propósito principal del Anexo 1 de las Buenas Prácticas de Manufactura de la UE?

El Anexo 1 de las Buenas Prácticas de Manufactura de la UE proporciona directrices estrictas para garantizar la esterilidad de los productos farmacéuticos y dispositivos médicos durante la fabricación, exigiendo procesos de esterilización validados y mantenimiento de cuartos limpios.

¿Cómo clasifica ISO 14644 los cuartos limpios?

ISO 14644 clasifica las salas limpias según la concentración de partículas en el aire, con clases que van desde 1 (muy limpia) hasta 9 (menos limpia), garantizando entornos controlados para diferentes aplicaciones.

¿Por qué se utilizan juntos las placas de sedimentación y el muestreo activo de aire?

Ambos métodos evalúan la contaminación microbiana en salas limpias; las placas de sedimentación miden las partículas que caen sobre las superficies, mientras que el muestreo activo de aire mide las UFC en el aire durante pasos críticos de fabricación.

¿Con qué frecuencia deben recertificarse las salas limpias?

Las salas limpias requieren recertificación cada 6 a 12 meses para asegurar que las condiciones del material sigan cumpliendo con los estándares establecidos.

¿Qué riesgos mitigan los contadores de partículas por láser?

Los contadores de partículas por láser detectan partículas no viables en tiempo real para prevenir la contaminación durante procesos de fabricación sensibles, alertando al personal sobre desviaciones para que se puedan aplicar medidas correctivas de inmediato.

Tabla de Contenido

- Fundamentos Regulatorios: Alineación del Anexo 1 de la UE GMP y la ISO 14644

- Modalidades Principales de Monitoreo: Control de Partículas Viables y No Viables

- Monitoreo de Superficies y Personal: Controles Críticos para la Garantía de Esterilidad

- Estrategia de Monitoreo Basada en Riesgos: Frecuencia, Ubicación y Documentación

-

Preguntas frecuentes

- ¿Cuál es el propósito principal del Anexo 1 de las Buenas Prácticas de Manufactura de la UE?

- ¿Cómo clasifica ISO 14644 los cuartos limpios?

- ¿Por qué se utilizan juntos las placas de sedimentación y el muestreo activo de aire?

- ¿Con qué frecuencia deben recertificarse las salas limpias?

- ¿Qué riesgos mitigan los contadores de partículas por láser?

EN

EN

FR

FR

ES

ES

AR

AR