Problèmes fondamentaux de corrosion dans les implants stérnaux

Comportement à la corrosion des aciers inoxydables, des alliages cobalt-chrome et des alliages de titane dans les implants biomédicaux

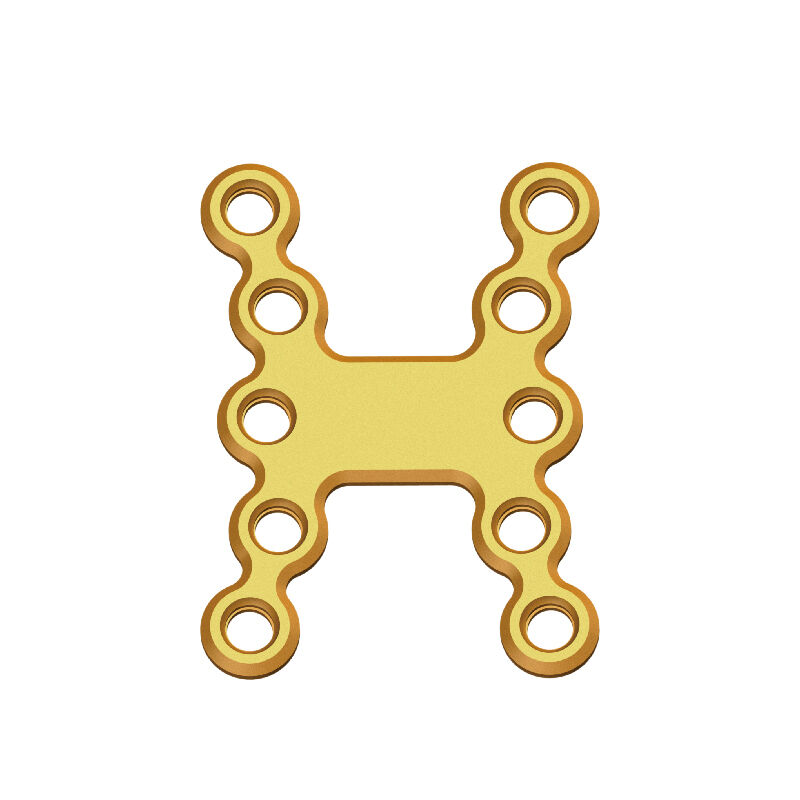

Les principaux matériaux utilisés pour la fabrication des plaques sternales incluent l'acier inoxydable, le cobalt chrome (CoCr) et divers alliages de titane. Cependant, ces matériaux se comportent de manière très différente lorsqu'ils sont exposés à l'environnement corrosif à l'intérieur du corps humain. L'acier inoxydable peut sembler un bon choix car il est moins cher, mais il y a un problème. Lorsque les fluides corporels riches en chlorure entrent en contact avec l'acier inoxydable, des piqûres apparaissent beaucoup plus rapidement que sur le titane selon les essais ASTM F2129, environ 12 à 30 % plus vite en réalité. Les alliages de cobalt chrome résistent mieux à la corrosion sous crévice, ce qui est un avantage, sauf qu'ils libèrent parfois des ions cobalt. Certaines études montrent qu'environ 0,5 à 2 % des personnes recevant des implants en CoCr développent une métallose après une dizaine d'années. Le titane se distingue toutefois. Sa couche naturelle d'oxyde de titane (TiO2) donne d'excellents résultats, réduisant le lessivage ionique d'environ 90 % par rapport à l'acier inoxydable dans des simulations en laboratoire de fluides corporels. Cela fait du titane le choix clairement gagnant en matière de résistance à la corrosion.

Stabilité électrochimique des biomatériaux métalliques dans les environnements de fluides corporels

À l'intérieur du corps humain, nous trouvons un environnement électrochimique extrêmement corrosif en raison des variations constantes du pH entre 4,5 et 7,4, ainsi que de la présence de chlorure en concentration d'environ 113 mmol par litre. Ces conditions accélèrent fortement les processus de corrosion galvanique et localisée. En ce qui concerne le titane passivé, la situation est plus favorable. Le matériau maintient des densités de courant de corrosion inférieures à 0,1 microampère par centimètre carré lorsqu'il est testé dans un plasma sanguin simulé. Cela représente environ 40 pour cent de moins que ce qui se produit avec les alliages cobalt-chrome dans les mêmes conditions. L'acier inoxydable présente quant à lui des problèmes différents. Il dépend d'un revêtement protecteur d'oxyde de chrome de fer, mais cette protection se dégrade dans les zones où l'oxygène est insuffisant autour des implants. Des essais par polarisation cyclique montrent que ces potentiels de rupture peuvent chuter jusqu'à 250 millivolts dans des solutions sériques. Cela signifie que les dispositifs fabriqués en acier inoxydable ont beaucoup plus de risques de subir une défaillance prématurée.

Passivation du titane et son rôle dans la résistance naturelle à la corrosion

Lorsque le titane entre en contact avec l'air ou les fluides corporels, il crée naturellement une couche protectrice d'oxyde d'environ 4 à 6 nanomètres d'épaisseur immédiatement. Cette fine couche de TiO2 agit comme une barrière contre la corrosion. Ce qui la rend particulièrement remarquable, c'est sa grande résistance au passage des charges électriques – on parle de niveaux de résistance supérieurs à un million d'ohms par centimètre carré. Cela représente en réalité une performance trois cents fois supérieure à celle de l'acier inoxydable ordinaire. Certains traitements médicaux peuvent renforcer encore cette protection en utilisant des techniques d'anodisation qui augmentent l'épaisseur de la couche d'oxyde jusqu'à 200 nanomètres. Des tests montrent que ces surfaces traitées résistent environ 73 % mieux aux dommages par piqûres lorsqu'elles sont soumises à des contraintes mécaniques. Mais il existe un inconvénient majeur : lors de la chirurgie, lorsque les implants sont placés, les outils utilisés peuvent rayer ou endommager ce film protecteur. Les chirurgiens doivent donc faire preuve d'une extrême prudence dans l'utilisation de leurs instruments afin de préserver la durabilité du matériau une fois à l'intérieur du corps.

Sélection des matériaux pour une résistance optimale à la corrosion des plaques sternales

Métaux biocompatibles pour implants orthopédiques et dentaires : titane contre cobalt-chrome contre acier inoxydable

Les alliages de titane sont encore considérés comme le meilleur choix pour les plaques sterno-costales car ils résistent très bien à la corrosion et s'adaptent parfaitement aux tissus corporels, grâce à la couche d'oxyde protectrice qu'ils forment naturellement. En ce qui concerne les alliages CoCr, des tests montrent qu'ils libèrent environ 32 % d'ions en moins par rapport à l'acier inoxydable 316L classique, selon les normes ASTM F2129. Toutefois, il existe également un inconvénient : ces matériaux possèdent une rigidité si élevée qu'elle peut en réalité provoquer des problèmes lors de la cicatrisation osseuse dans la région thoracique. L'acier inoxydable peut être une option moins coûteuse pour des réparations à court terme, cela ne fait aucun doute, mais sans revêtement ou traitement spécial appliqué à sa surface, il ne peut tout simplement pas égaler la protection impressionnante du titane contre la rouille, qui atteint 88 % au fil du temps, notamment dans des conditions semblables à l'eau salée telles que celles présentes à l'intérieur du corps humain.

Résistance à la corrosion des alliages de magnésium biodégradables pour implants orthopédiques : potentiel et limites

Les alliages de magnésium offrent ce que beaucoup considèrent comme une bonne option biodégradable pour les implants, car ils ne nécessitent pas de retrait après la guérison. Mais il y a un inconvénient. Ces matériaux se dégradent assez rapidement, perdant parfois environ 2,5 mm par an lorsqu'ils sont placés dans des solutions PBS. Cette dégradation rapide pose problème pour le maintien de l'intégrité structurelle et produit également du gaz hydrogène comme sous-produit. Cependant, certains progrès récents montrent des résultats prometteurs. Les versions de haute pureté des alliages Mg-Zn-Ca semblent réduire presque de moitié cette production de gaz. Lorsqu'ils sont combinés à des revêtements spéciaux à base d'hydroxyapatite et de polymères PCL, ces implants peuvent rester fonctionnels entre 12 et 18 mois. Bien que cela convienne suffisamment aux enfants ayant besoin de temps de récupération plus courts, les adultes se remettant d'une chirurgie du sternum ont généralement besoin d'implants qui durent plus longtemps, habituellement entre 18 et 24 mois selon les pratiques médicales standard.

Modifications de surface avancées pour améliorer la résistance à la corrosion

Traitements de surface et revêtements pour améliorer la résistance à la corrosion des plaques sterno-costales

La manière dont nous concevons les surfaces fait une grande différence dans la performance électrochimique des implants métalliques. Lorsque les médecins parlent d'anodisation, de projection plasma ou d'implantation ionique, ils modifient essentiellement ce qui se passe à la surface de ces plaques sterno-costales. Cela leur permet de mieux résister à la corrosion et de durer plus longtemps à l'intérieur du corps. Certains tests montrent que ces traitements de surface augmentent effectivement la durée de fonctionnement correct des dispositifs d'environ 30 % dans des conditions de laboratoire imitant celles présentes dans l'organisme humain. Cette technique est particulièrement efficace avec des métaux tels que le titane et les alliages cobalt-chrome, car elle renforce leurs qualités protectrices naturelles contre les réactions chimiques.

Projection plasma, anodisation et implantation ionique en tant que techniques de modification de surface

- Projection plasma dépose des revêtements céramiques d'une épaisseur micrométrique, tels que l'hydroxyapatite, afin de créer une barrière entre le métal et les fluides corporels

- Anodisation épaissit électrochimiquement la couche d'oxyde native du titane, améliorant ainsi ses propriétés diélectriques et de résistance à la corrosion

- Implantation ionique introduit des ions azote ou oxygène dans la sous-couche, formant des phases dures et chimiquement inertes qui résistent à la dégradation

Revêtements nanométriques et leur impact sur la stabilité électrochimique à long terme

Les revêtements nanométriques (<100 nm) en céramique ou en polymères offrent une protection supérieure, présentant une résistance à la corrosion par piqûres supérieure de 50 % par rapport aux revêtements conventionnels lors des essais ASTM F2129. Leur microstructure dense minimise les défauts et les microfissures, conservant leur intégrité lors de charges biomécaniques répétées tout en permettant un échange ionique contrôlé essentiel à l'ostéointégration.

Durabilité des revêtements minces sous contrainte mécanique : prise en compte des préoccupations cliniques

Les revêtements en couches minces offrent une protection, mais ils présentent encore des problèmes d'écaillage lors de l'insertion de vis ou pendant les mouvements normaux des côtes. Toutefois, des progrès récents ont amélioré la situation. Certains nouveaux modèles intègrent des structures stratifiées dont les propriétés évoluent progressivement, tandis que d'autres utilisent des matériaux spéciaux à auto-réparation qui s'activent au contact du calcium présent dans les fluides corporels. Ces améliorations semblent réduire les défaillances d'environ 22 % pour les implants devant supporter un poids. Les médecins s'inquiétaient de la fiabilité de ces revêtements à long terme, notamment parce que les patients s'attendent à ce que les implants fonctionnent sans problème pendant de nombreuses années.

Essais normalisés et conformité pour les performances à long terme

Essai de corrosion des métaux implantables selon les normes ASTM F2129

ASTM F2129 constitue une ligne directrice détaillée pour évaluer la résistance à la corrosion des métaux implantés, notamment des plaques et vis sterno-costales utilisées lors d'interventions cardiaques. Les méthodes d'essai comprennent des tests de polarisation cyclique, des maintiens potentiostatiques et des évaluations par rayure, qui accélèrent en quelques jours au laboratoire des années d'usure et de détérioration dans l'organisme. En ce qui concerne les implants en titane destinés spécifiquement au cœur, une exigence stricte doit être respectée : la densité du courant de corrosion doit rester inférieure à 0,15 microampère par centimètre carré. Ce seuil est crucial car il permet de préserver intacte la couche d'oxyde protectrice, même dans des environnements agressifs internes où l'inflammation ou l'acidité pourraient autrement dégrader progressivement le métal.

Simulation de la corrosion par les fluides corporels dans des environnements de laboratoire

La plupart des fabricants s'appuient sur des solutions biomimétiques pour tester les matériaux. Celles-ci incluent, par exemple, une solution saline équilibrée de Hank modifiée (HBSS) et une solution saline tamponnée au phosphate (PBS), maintenues à une température d'environ 37 degrés Celsius afin de reproduire les conditions réelles à l'intérieur du corps humain, où la corrosion se produit naturellement. L'objectif principal consiste à mesurer la quantité de métal libérée dans ces solutions. Les alliages au cobalt-chrome ont tendance à libérer entre 2 et 7 parties par million d'ions métalliques chaque année lorsqu'ils sont exposés à des environnements riches en chlorure. Ce taux de libération a été associé, selon des études récentes, à des réactions possibles au niveau des tissus mous environnants. De nouvelles approches de test intègrent désormais des éléments de mouvement, soumettant les revêtements à des contraintes répétées similaires à celles qu'ils subiraient au fil de millions de mouvements respiratoires dans le temps. Les normes industrielles ont montré que ces procédures d'essai établies permettent de prédire les performances réelles dans l'organisme avec une précision d'environ 92 %, comparées aux résultats observés après cinq ans d'utilisation clinique chez les patients.

FAQ Section

Quels sont les matériaux couramment utilisés pour les implants sternaux ?

Les matériaux couramment utilisés pour les implants sternaux incluent l'acier inoxydable, les alliages de cobalt-chrome et les alliages de titane.

Pourquoi le titane est-il considéré comme supérieur pour les implants sternaux ?

Le titane est considéré comme supérieur en raison de sa excellente résistance à la corrosion, de sa biocompatibilité et de la couche d'oxyde protectrice naturelle qu'il forme, ce qui minimise le lessivage ionique.

Quelles sont les limites des alliages de magnésium biodégradables ?

Les alliages de magnésium biodégradables se dégradent rapidement, risquant de perdre leur intégrité structurelle, et produisent du gaz hydrogène comme sous-produit.

Table des Matières

-

Problèmes fondamentaux de corrosion dans les implants stérnaux

- Comportement à la corrosion des aciers inoxydables, des alliages cobalt-chrome et des alliages de titane dans les implants biomédicaux

- Stabilité électrochimique des biomatériaux métalliques dans les environnements de fluides corporels

- Passivation du titane et son rôle dans la résistance naturelle à la corrosion

- Sélection des matériaux pour une résistance optimale à la corrosion des plaques sternales

-

Modifications de surface avancées pour améliorer la résistance à la corrosion

- Traitements de surface et revêtements pour améliorer la résistance à la corrosion des plaques sterno-costales

- Projection plasma, anodisation et implantation ionique en tant que techniques de modification de surface

- Revêtements nanométriques et leur impact sur la stabilité électrochimique à long terme

- Durabilité des revêtements minces sous contrainte mécanique : prise en compte des préoccupations cliniques

- Essais normalisés et conformité pour les performances à long terme

- FAQ Section

EN

EN

FR

FR

ES

ES

AR

AR