Application des principes fondamentaux de la fabrication à flux tendu à l'assemblage d'implants orthopédiques

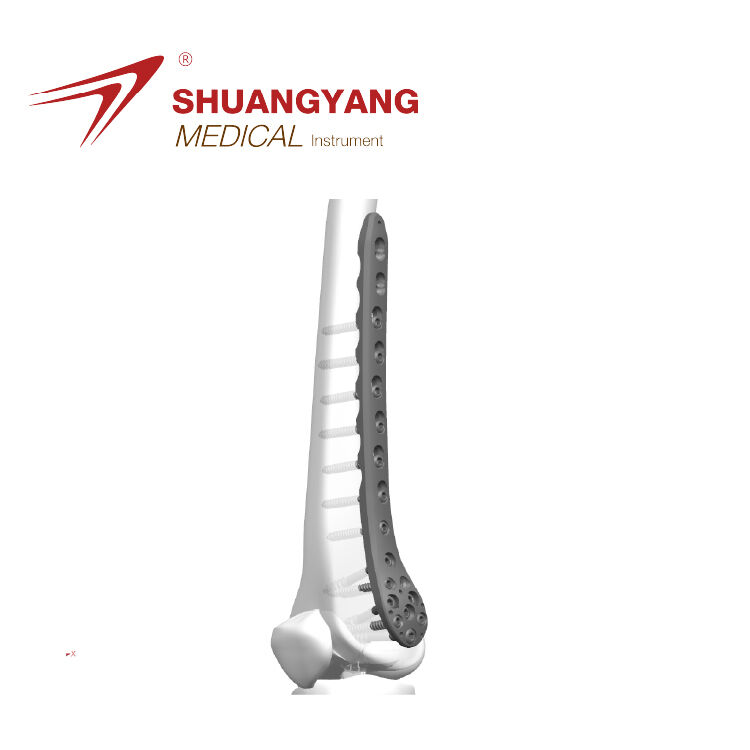

Cartographier le flux de valeur dans la production de plaques du cubitus distal

L'analyse de la chaîne de valeur, ou VSM en abrégé, aide les fabricants à identifier les endroits où ils peuvent réduire les gaspillages lors de l'assemblage de ces plaques spécialisées du cubitus. En cartographiant le déplacement des matériaux dans leurs installations — depuis l'arrivée du titane brut jusqu'à l'emballage en conditions stériles — les entreprises prennent conscience des goulots d'étranglement. Les problèmes courants incluent la répétition inutile de vérifications de calibration et des postes d'inspection mal alignés avec les besoins de production. Selon une étude de l'Institut Ponemon, près d'un tiers des étapes dans ces processus de fabrication n'ajoutent aucune valeur réelle, ce qui représente en moyenne une perte annuelle d'environ 740 000 dollars. Les programmes VSM les plus performants aujourd'hui vont au-delà de la simple cartographie en intégrant des éléments supplémentaires qui permettent une meilleure synergie de l'ensemble du système.

- Simulations de jumeau numérique pour modéliser la manutention des matériaux et tester virtuellement les modifications d'aménagement

- Suivi en temps réel par l'IoT des tolérances d'usinage pour permettre un contrôle qualité prédictif

- Analyse des temps de cycle axée sur les séquences du chemin critique — notamment l'alignement des trous et le contournage

Identification des étapes sans valeur ajoutée dans les processus d'emballage stérile et de traçabilité

Lorsqu'il s'agit d'emballages stériles conformes aux normes ISO 13485, il existe en réalité beaucoup de gaspillage caché en coulisses, même si tout semble conforme sur le papier. Une grande partie des activités réalisées n'apporte réellement aucune valeur ajoutée. Pensez aux saisies manuelles fastidieuses des données UDI, aux vérifications de stérilisation répétées inlassablement pour des lots de produits pratiquement identiques, ainsi qu'au travail supplémentaire lié au déplacement des matériaux durant le processus de scellage sous blister. Aucun de ces éléments ne rend les produits plus sûrs, plus stériles ou mieux tracés de manière significative. Et devinez quoi ? Les acteurs du secteur commencent à prendre conscience de ce gaspillage et cherchent sérieusement des moyens de l'éliminer. Les systèmes automatisés de collecte des données et des approches de validation plus intelligentes, fondées sur les risques réels plutôt que sur des exigences généralisées, deviennent les solutions privilégiées par de nombreux fabricants souhaitant rationaliser leurs opérations sans compromettre la qualité.

Équilibrer les exigences de validation de la FDA avec la continuité du flux Lean

Le processus de validation de la FDA entrave souvent le bon déroulement des opérations, mais il ne doit pas en être ainsi. Les fabricants avisés trouvent des moyens d'équilibrer réglementations strictes et méthodes de production efficaces. Ils utilisent des systèmes modulaires centrés sur des zones critiques comme les vérifications finales de couple, tout en maintenant un fonctionnement fluide des autres parties. Certaines entreprises font même travailler des équipes distinctes en charge de la documentation parallèlement aux postes de production habituels afin qu'aucune étape ne soit bloquée. Et n'oublions pas les plans de maintenance prédictive qui permettent aux machines de fonctionner sans pannes inattendues. Ces stratégies donnent d'excellents résultats lorsqu'elles sont correctement mises en œuvre. De nombreux sites industriels indiquent réduire leurs cycles de validation d'environ 35 %, tout en restant prêts pour les audits et en maintenant les normes de qualité tout au long du processus de mise sur le marché.

Optimisation de l'efficacité des processus dans l'assemblage de dispositifs médicaux haute précision

Normalisation des travaux pour la fixation de plaques en alliage de titane et l'alignement des trous de vis

En ce qui concerne la fabrication de plaques humérales distales, la normalisation réduit considérablement les variations en établissant des règles claires concernant l'emplacement des trous de vis, la forme que doivent avoir les plaques, ainsi que le couple à appliquer avec une marge stricte de ±0,2 Nm. Les guides visuels fournis avec ces pièces sont également très importants. Ils s'utilisent conjointement avec les spécifications de cotation géométrique et un positionnement adéquat des outillages afin de garantir un alignement correct, même lorsqu'on travaille avec des systèmes de verrouillage polyaxiaux complexes. Selon le rapport annuel MedTech sur la qualité de l'année dernière, cette méthode atteint une précision de positionnement inférieure à 120 micromètres, ce qui est essentiel pour une fusion osseuse réussie. De plus, les fabricants indiquent une réduction des erreurs d'assemblage d'environ 47 %, ainsi qu'une diminution d'environ 32 % des problèmes survenant lors de l'emballage stérile. Il est donc logique que de nombreuses entreprises adoptent désormais ces normes.

Réduction du temps de cycle grâce à des gabarits anti-erreur (poka-yoke) dans la vérification finale du couple

Les gabarits poka-yoke permettent d'éviter les erreurs fastidieuses liées aux mesures manuelles lors de la vérification des niveaux de couple. Ces dispositifs guident le processus d'alignement à l'aide de capteurs et alertent effectivement les opérateurs s'il y a une variation angulaire supérieure à un demi-degré pendant le vissage. Associés à des tournevis dynamométriques numériques, ces systèmes forment ce que l'on appelle un mécanisme de rétroaction en boucle fermée. Cela signifie que les ajustements sont effectués immédiatement, sans avoir à attendre des contrôles ultérieurs. En moyenne, le temps de validation diminue d'environ 18 minutes par lot de production, et les entreprises indiquent réduire les composants gaspillés d'environ 60 %. Qu'est-ce qui rend cette approche si précieuse ? Elle préserve l'intégralité de la traçabilité UDI tout en garantissant que les implants en titane restent solides et fiables. Le meilleur avantage ? Les fabricants n'ont pas besoin d'ajouter d'étapes de vérification supplémentaires qui ralentiraient davantage le processus.

Élimination des gaspillages dans la fabrication lean de dispositifs médicaux

Réduction du surtraitement dans la manipulation en salles blanches multi-étapes selon l'ISO 13485

Un excès de traitement génère des gaspillages sans rendre les dispositifs plus sûrs ou performants. Pensez à tous ces déplacements supplémentaires en salle blanche, ces vérifications répétées de stérilisation et ces inspections inutiles qui ne font qu'absorber du temps et de l'argent. Les méthodes de fabrication Lean permettent d'éliminer ces étapes superflues tout en respectant les exigences de l'ISO 13485. Prenons l'exemple des plaques pour le cubitus distal. Certaines entreprises ont réussi à réduire d'environ un quart leurs étapes d'emballage stérile grâce à la cartographie des flux de valeur, sans perdre de vue l'acheminement de chaque élément. Associée à des guides clairs étape par étape et à des systèmes d'évitement d'erreurs, cette approche permet aux fabricants de réduire les délais de production sans compromettre le contrôle qualité de leurs pièces orthopédiques de précision. Le secteur prend progressivement conscience que faire moins peut effectivement conduire à de meilleurs résultats, à condition de le faire correctement.

Mise en œuvre de systèmes pull et de techniques d'assemblage Lean

Alimentation contrôlée par Kanban de vis anodisées et de composants de verrouillage polyaxiaux

Les systèmes Kanban fonctionnent en ajustant le flux de matériaux à ce qui est réellement nécessaire pendant les interventions chirurgicales, grâce à des indicateurs visuels comme des bacs colorés ou des alertes numériques, plutôt que de s'appuyer sur d'anciennes méthodes de traitement par lots basées sur des prévisions. Appliqués à l'assemblage d'implants orthopédiques, ces méthodes de type « pull » réduisent les stocks excédentaires pour des éléments tels que les vis anodisées et les pièces complexes de verrouillage polyaxial. Certaines installations ont signalé une réduction d'environ 40 % de leurs stocks excédentaires tout en maintenant intact l'emballage stérile. Le véritable changement intervient lorsque les signaux Kanban automatisés sont directement reliés aux dossiers de santé électroniques et aux plannings chirurgicaux. Cela crée de véritables scénarios de réapprovisionnement juste-à-temps, réduisant ainsi les manipulations inutiles, empêchant l'expiration des matériaux avant utilisation et permettant une préparation plus rapide des implants, sans compromettre les exigences de traçabilité ni enfreindre la réglementation.

FAQ

Qu'est-ce que la cartographie des flux de valeur (VSM) et comment s'applique-t-elle à l'assemblage d'implants orthopédiques ?

La cartographie des flux de valeur est un outil qui permet d'identifier et d'éliminer les gaspillages dans le processus de fabrication. Dans l'assemblage d'implants orthopédiques, elle aide à repérer les inefficacités, de l'arrivée des matières premières jusqu'à l'emballage du produit fini.

Comment les gabarits Poka-Yoke aident-ils dans le processus de fabrication ?

Les gabarits Poka-Yoke évitent les erreurs de mesure manuelle lors de la vérification du couple, garantissant un alignement précis et réduisant les déchets.

Quel est l'avantage de l'utilisation des systèmes Kanban dans l'assemblage de dispositifs médicaux ?

Les systèmes Kanban optimisent le flux de matériaux et la gestion des stocks, réduisant les excédents et assurant une fourniture en temps voulu adaptée à la demande pendant les interventions chirurgicales.

Comment la standardisation influence-t-elle la production de dispositifs médicaux tels que les plaques de condyle huméral distal ?

La standardisation réduit la variabilité, garantissant un positionnement et un alignement précis, ce qui augmente la précision et diminue les erreurs d'assemblage.

Table des Matières

- Application des principes fondamentaux de la fabrication à flux tendu à l'assemblage d'implants orthopédiques

- Optimisation de l'efficacité des processus dans l'assemblage de dispositifs médicaux haute précision

- Élimination des gaspillages dans la fabrication lean de dispositifs médicaux

- Mise en œuvre de systèmes pull et de techniques d'assemblage Lean

-

FAQ

- Qu'est-ce que la cartographie des flux de valeur (VSM) et comment s'applique-t-elle à l'assemblage d'implants orthopédiques ?

- Comment les gabarits Poka-Yoke aident-ils dans le processus de fabrication ?

- Quel est l'avantage de l'utilisation des systèmes Kanban dans l'assemblage de dispositifs médicaux ?

- Comment la standardisation influence-t-elle la production de dispositifs médicaux tels que les plaques de condyle huméral distal ?

EN

EN

FR

FR

ES

ES

AR

AR