Fondements réglementaires : alignement entre l'annexe 1 du GDP UE et l'ISO 14644

Exigences de l'annexe 1 du GDP UE pour le traitement aseptique des implants orthopédiques stériles

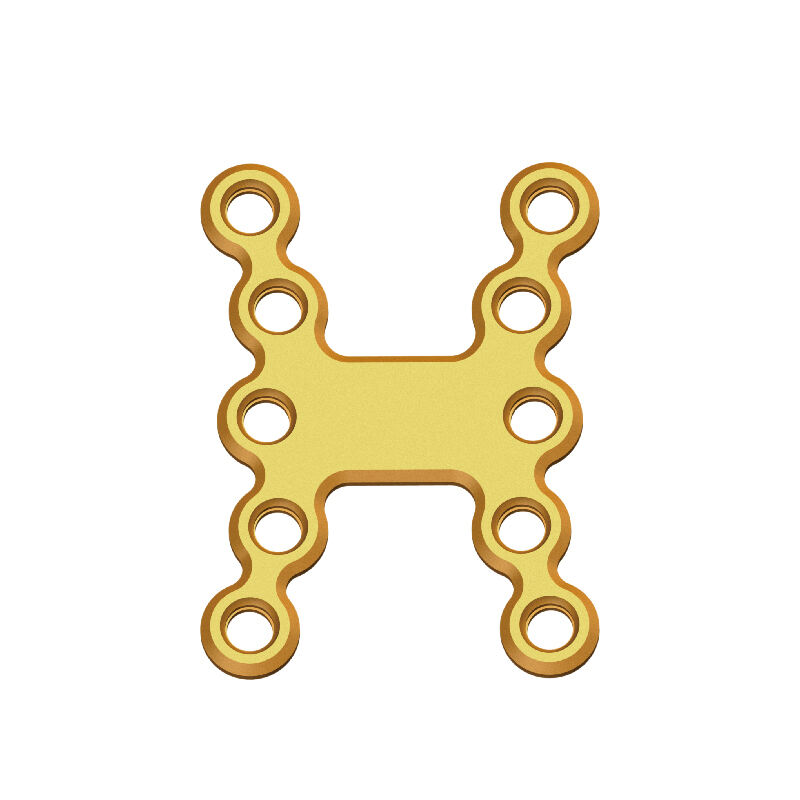

L'annexe 1 des BPF de l'UE établit des règles assez strictes en matière de maintien de la stérilité lors de la production d'implants orthopédiques, tels que les plaques de sternum. Les entreprises doivent mettre en place des méthodes de stérilisation correctement validées, surveiller en permanence leurs salles propres et veiller à ce que le personnel suive les procédures vestimentaires appropriées. Sur le plan quantitatif, les fabricants doivent démontrer qu'ils peuvent atteindre un niveau d'assurance de stérilité ne dépassant pas 10^-6, ce qui signifie essentiellement qu'il y a moins d'un dixième de un pour cent de risque qu'un produit ne soit pas stérile. Comment prouvent-ils cela ? Grâce aux tests de remplissage sur milieu et aux processus de validation adéquats. Certains éléments clés à maîtriser incluent la présence d'un air filtré spécial circulant dans un seul sens dans les salles propres de haut niveau (classe A ou ISO classe 5), la surveillance en temps réel des particules pendant l'assemblage aseptique des produits, ainsi que la réalisation de contrôles réguliers de stérilité conformément aux normes définies dans l'ISO 11737-2.

Classification ISO 14644-1 et attentes en matière de surveillance pour les salles propres de classe 5 et classe 7

La norme ISO 14644-1 classe les salles propres en différentes catégories selon le nombre de particules présentes dans l'air. Par exemple, les espaces de classe 5 sont généralement utilisés pour manipuler des produits tels que la fabrication de plaques stériles, et ces salles ne doivent pas contenir plus de 3 500 particules par mètre cube pour les particules de 0,5 micron ou plus. Il existe également les environnements de classe 7, généralement destinés à des activités de soutien plutôt qu'à la production principale. Ces derniers autorisent un nombre nettement plus élevé de particules — environ 350 000 par mètre cube selon les mêmes critères de mesure. Fait intéressant, ce système correspond assez bien aux dispositions prévues dans les lignes directrices de l'annexe 1 du BPF de l'UE. Les salles propres de grade A correspondent fondamentalement à nos normes ISO classe 5, tandis que le grade B correspond exactement aux spécifications de la classe 7 selon ces réglementations.

| Paramètre | Classe 5 | Classe 7 |

|---|---|---|

| Nombre de particules (≥0,5μm) | ≤3 520/m³ | ≤352 000/m³ |

| Renouvellements d'air/heure | ≥240 | ≥60 |

| Différentiel de pression | +10–15 Pa | +5–10 Pa |

Les salles propres doivent être recertifiées tous les 6 à 12 mois, des évaluations de risques documentées guidant le choix des emplacements et des fréquences d'échantillonnage afin d'assurer une conformité durable.

Modalités principales de surveillance : contrôle des particules viables et non viables

Échantillonnage actif de l'air et plaques de sédimentation pour la surveillance microbienne de l'environnement, plaques stériles pour salles propres

En ce qui concerne le suivi des micro-organismes vivants présents dans les salles propres où sont fabriquées les plaques stérnales, il existe essentiellement deux approches principales : l'échantillonnage actif de l'air et les boîtes de sédimentation. Ces méthodes fonctionnent assez bien ensemble. Avec l'échantillonnage actif, un équipement spécial aspire l'air à travers des milieux de culture afin que nous puissions compter précisément le nombre d'unités formant des colonies (UFC) présentes à différents moments du processus de fabrication. Cela nous fournit des données chiffrées sur ce qui se passe dans l'air aux moments les plus critiques. Ensuite, les boîtes de sédimentation restent exposées pendant environ quatre heures pour recueillir tout ce qui tombe du haut. Elles agissent comme de petits pièges, montrant ce qui pourrait atterrir sur des zones sensibles telles que des implants ouverts si un problème survenait. Ces deux méthodes fournissent chacune une partie différente de l'information sur les risques potentiels de contamination dans ces environnements contrôlés.

La norme ISO 14644-1 spécifie en réalité le nombre maximal d'unités formant colonies admissible par mètre cube selon les différentes classifications de salles propres. Par exemple, les zones de classe 5 doivent rester inférieures à 1 UFC/m³, tandis que les espaces de classe 7 peuvent tolérer jusqu'à 10 UFC/m³. Placer de manière stratégique des équipements de surveillance près des zones où s'effectuent les opérations stériles permet de détecter les problèmes avant qu'ils ne deviennent graves. Les boîtes de contact sont très efficaces pour identifier les sources de contamination liées aux déplacements du personnel ou au transfert de matériaux entre zones. N'oubliez cependant pas l'échantillonnage actif de l'air, qui révèle bien mieux si le système de chauffage, ventilation et climatisation fonctionne correctement. Ces deux méthodes combinées constituent ce que de nombreux établissements considèrent comme leur meilleure défense contre les menaces microbiennes, aidant ainsi à garantir que les produits restent exempts de contamination durant les étapes critiques de fabrication.

Protocoles de compteur de particules laser pour la surveillance en temps réel des particules non viables

Les compteurs de particules laser sont très utiles pour surveiller les minuscules particules non vivantes de 0,5 microns et plus, jusqu'à 5 microns également. Ce type de surveillance est extrêmement important pour rester conforme aux normes ISO Classe 5. Nous installons généralement ces capteurs dans les zones à haut risque de contamination, comme les environs des postes de remplissage ou des zones où les produits sont emballés. Lorsque le nombre de particules dépasse le seuil critique de 3 520 particules par mètre cube, le système avertit immédiatement toutes les personnes concernées. En cas de plusieurs mesures hors des plages normales, des systèmes automatisés entrent en action, incitant le personnel à investiguer sur l'origine du problème. Des mesures correctives peuvent alors être prises rapidement, qu'il s'agisse d'ajuster les débits d'air ou d'interrompre temporairement les opérations jusqu'à ce que la situation soit de nouveau maîtrisée.

La capacité à maintenir des conditions propres devient particulièrement importante lors de l'emballage de plaques sternales, car même de minuscules particules pouvant pénétrer à l'intérieur peuvent compromettre l'environnement stérile nécessaire à la chirurgie. En matière de réglementation des dispositifs médicaux, une documentation adéquate joue un rôle essentiel. Selon des rapports récents de l'année dernière, presque toutes les lettres d'avertissement émises par la FDA mentionnaient des problèmes liés au suivi de ces particules dans leurs constatations. Lors d'interventions présentant un risque de contamination, les équipes ont tendance à effectuer des vérifications plus fréquentes. Cela est logique, car elles doivent rester vigilantes face aux éventuels problèmes tout en maintenant un contrôle rigoureux de l'environnement durant l'ensemble du processus.

Surveillance des surfaces et du personnel : Contrôles essentiels pour l'assurance de la stérilité

Plaques de contact, prélèvements par frottis et tests d'empreintes sur gants pour les zones de production de plaques sternales

La surveillance des surfaces et du personnel constitue la dernière barrière contre la contamination dans la fabrication stérile de plaques sterno-costales. Des plaques de contact sont utilisées pour échantillonner les surfaces planes et accessibles situées dans des zones classées ISO, afin de détecter la présence de micro-organismes viables après traitement. Pour les équipements présentant des géométries complexes ou en retrait, des écouvillons stériles pré-humidifiés permettent un prélèvement ciblé là où les plaques de contact sont inefficaces.

La surveillance du personnel consiste à prélever des empreintes de gants juste après qu'ils aient effectué des procédures stériles, ainsi qu'à prendre des échantillons sur les manches de leurs blouses en fin de poste. Un contrôle fréquent devient particulièrement important lors des étapes de production où les manipulations manuelles sont nécessaires, car c'est précisément à ce moment que le risque de contamination du produit est le plus élevé. L'analyse des données de 2023 sur les échecs de stérilité révèle un constat assez inquiétant : près de sept problèmes sur dix concernant les implants orthopédiques provenaient de gants ou de surfaces souillés. L'ensemble de ces contrôles concourt à atteindre les normes requises en matière de stérilité, ce qui en fait un élément fondamental pour maintenir la propreté et l'efficacité des processus apyrogènes tout au long de la fabrication.

Stratégie de surveillance basée sur les risques : Fréquence, emplacement et documentation

Justification des points de prélèvement : cartographie de l'écoulement de l'air, étapes critiques du processus et déplacements du personnel

Une bonne surveillance environnementale commence par le choix des bons emplacements pour les prélèvements, basé sur des données scientifiques concrètes. En cartographiant les schémas d'écoulement de l'air, nous pouvons identifier ces zones délicates où la poussière et les particules ont tendance à s'accumuler près des composants sensibles. Cela nous permet de savoir précisément où installer nos capteurs et plaques de prélèvement. L'action la plus critique se produit pendant les étapes clés de fabrication, comme le transfert des implants d'une station à l'autre, leur assemblage, et leur conditionnement pour l'expédition. Ce sont précisément les moments où la stérilité risque d'être compromise. Nous surveillons également de près les zones fréquentées régulièrement par le personnel, car les déplacements humains sont responsables d'environ 70 à 80 pour cent de tous les problèmes de contamination dans les salles propres. En se concentrant sur ces trois principaux domaines à risque, les fabricants bénéficient d'une couverture complète contre les principales menaces pesant sur la qualité des produits dans leurs lignes de production d'implants stériles.

Définir la fréquence de surveillance par zone et la relier à l'évaluation du risque de contamination

La fréquence de surveillance est déterminée par la classification de la salle propre et le niveau de risque, assurant une supervision proportionnée. Les zones de classe 5, où les plaques sternales sont exposées, nécessitent une surveillance continue des particules non viables et un échantillonnage microbiologique quotidien. Les zones d'appoint de classe 7 subissent généralement des contrôles microbiologiques hebdomadaires, dont la fréquence peut être ajustée selon les données historiques et les évaluations de risque.

Cette stratégie hiérarchisée optimise l'utilisation des ressources tout en garantissant la conformité avec les normes ISO 14644 et l'annexe 1 des BPF de l'UE. L'examen et l'ajustement des plans de surveillance ont lieu trimestriellement ou après des modifications de procédé, assurant ainsi un alignement continu sur les objectifs de maîtrise de la contamination et les attentes réglementaires.

FAQ

Quel est l'objectif principal de l'annexe 1 des BPF de l'UE ?

L'annexe 1 des BPF de l'UE fournit des lignes directrices strictes pour garantir la stérilité des produits pharmaceutiques et des dispositifs médicaux pendant la fabrication, exigeant des procédés de stérilisation validés et un entretien des salles propres.

Comment la norme ISO 14644 classifie-t-elle les salles propres ?

L'ISO 14644 classe les salles propres selon la concentration de particules en suspension dans l'air, avec des classes allant de 1 (très propre) à 9 (moins propre), garantissant ainsi des environnements contrôlés pour différentes applications.

Pourquoi utiliser conjointement les plaques de sédimentation et l'échantillonnage actif de l'air ?

Ces deux méthodes évaluent la contamination microbienne dans les salles propres ; les plaques de sédimentation mesurent les particules qui se déposent sur les surfaces, tandis que l'échantillonnage actif de l'air quantifie les UFC en suspension pendant les étapes critiques de fabrication.

À quelle fréquence les salles propres doivent-elles être recertifiées ?

Les salles propres doivent être recertifiées tous les 6 à 12 mois afin de garantir que les conditions matérielles restent conformes aux normes établies.

Quels risques les compteurs de particules laser permettent-ils d'atténuer ?

Les compteurs de particules laser détectent en temps réel les particules non viables afin de prévenir la contamination durant les procédés de fabrication sensibles, alertant le personnel en cas d'écart afin que des mesures correctives puissent être appliquées rapidement.

Table des Matières

- Fondements réglementaires : alignement entre l'annexe 1 du GDP UE et l'ISO 14644

- Modalités principales de surveillance : contrôle des particules viables et non viables

- Surveillance des surfaces et du personnel : Contrôles essentiels pour l'assurance de la stérilité

- Stratégie de surveillance basée sur les risques : Fréquence, emplacement et documentation

-

FAQ

- Quel est l'objectif principal de l'annexe 1 des BPF de l'UE ?

- Comment la norme ISO 14644 classifie-t-elle les salles propres ?

- Pourquoi utiliser conjointement les plaques de sédimentation et l'échantillonnage actif de l'air ?

- À quelle fréquence les salles propres doivent-elles être recertifiées ?

- Quels risques les compteurs de particules laser permettent-ils d'atténuer ?

EN

EN

FR

FR

ES

ES

AR

AR