Besoin clinique à l'origine de la demande des chirurgiens pour un plaquage costal personnalisé

Comprendre les limites des implants préfabriqués dans les traumatismes costaux complexes

Les plaques costales conventionnelles ne parviennent pas à s'adapter à la variabilité anatomique dans 95 % des cas de traumatismes thoraciques nécessitant une fixation opératoire (J Trauma Surg, 2023). Les implants préfabriqués font face à trois défis principaux :

- Inadéquations de courbure dans les fractures costales postérieures

- Épaisseur corticale variable de l'os cortical au niveau des sites de fracture

- Schémas de chargement dynamique dans les segments de thorax flottant

Une étude multicentrique a révélé que 42 % des systèmes standard de plaques nécessitaient un cintrage peropératoire, augmentant le temps en salle d'opération de 33 minutes par cas.

Difficultés anatomiques spécifiques au patient dans la reconstruction des fractures costales

La cage thoracique présente jusqu'à 14° de variabilité dans la rotation axiale des côtes selon les individus (Clin Anat, 2022), ce qui crée des obstacles importants à un positionnement précis des implants. Les facteurs clés incluent :

- Des écarts de spacing intercostal dépassant 3 mm chez 68 % des adultes

- Des orientations irrégulières des lignes de fracture dues aux traumatismes à haute énergie

- Des contraintes des tissus mous aux interfaces de glissement scapulaire

Ces variations augmentent les risques de dépassement de l'implant et d'irritation postopératoire, contribuant à des chirurgies de reprise dans près d'un tiers des cas non personnalisés.

Comment la modélisation 3D permet une planification chirurgicale précise et améliore les décisions peropératoires

Des algorithmes de segmentation avancés traitent les données du CT en modèles 3D spécifiques au patient avec une précision de 0,2 mm, permettant aux chirurgiens de:

- Simulation du positionnement de la plaque sur plusieurs segments de côtes

- Optimiser les trajectoires des vis pour éviter les structures neurovasculaires

- Évaluer la répartition de la charge à l'aide de l'analyse des éléments finis

Les plaques imprimées 3D personnalisées ont réduit les ajustements intra-opératoires de 92% par rapport aux systèmes conventionnels et amélioré la précision de réduction des fractures de 1,8 mm en moyenne (p<0,01) dans une étude de 2022.

Les défis chirurgicaux des lésions thoraciques multi-segmentées et des lésions de la poitrine

Quand quelqu'un souffre de plusieurs côtes cassées à travers différents segments ou développe une condition de frottement thoracique, sa cage thoracique devient structurellement instable. Cette instabilité rend très difficile pour eux de respirer correctement et pose des problèmes lorsqu'on essaie de stabiliser la zone en utilisant des plaques chirurgicales ordinaires. Ce qui se passe, c'est que ces parties brisées d'os se déplacent indépendamment pendant que la personne respire et expire, créant toutes sortes de contraintes mécaniques sur les implants placés là. En conséquence, ces implants ont tendance à se déplacer légèrement au fil du temps, ce qui peut conduire à une défaillance complète. La plupart des méthodes traditionnelles de réparation de ces blessures finissent par nécessiter une autre opération sur la route parce qu'elles ne correspondent pas bien à la façon dont la paroi thoracique fonctionne réellement anatomiquement, en plus elles perturbent les mouvements thoraciques normaux.

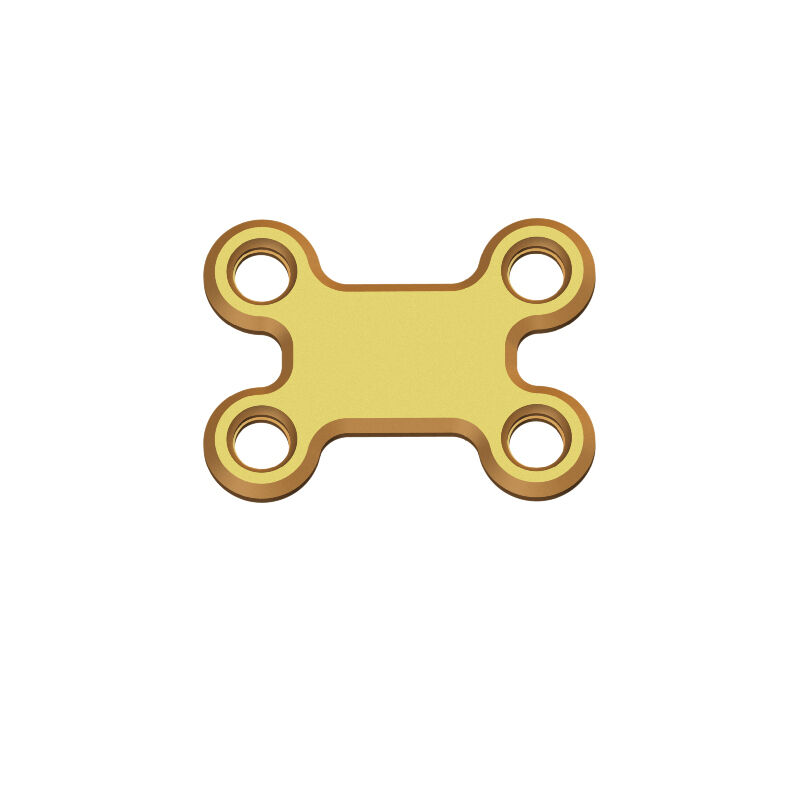

Fixation interne du cadre améliorée par des plaques de titane imprimées en 3D et spécifiques au patient

La fabrication additive produit plaques de titane spécifiques au patient précisément adaptés à la topographie individuelle des côtes à l'aide de scanners CT préopératoires. Ces implants offrent :

- 98 % de contact os-plaque (contre 72 % avec des plaques génériques)

- Des zones de porosité stratégiques réduisant le poids de 34 % tout en maintenant la stabilité

- Des trajectoires de vis prédéfinies évitant les faisceaux neurovasculaires

Ce niveau de personnalisation réduit le temps opératoire de 1,8 heure en moyenne par rapport au modelage manuel ( J Orthop Trauma 2023).

Étude de cas : Reconstruction d'un traumatisme grave de la paroi thoracique à l'aide de plaques costales sur mesure

Un ouvrier du bâtiment de 45 ans a subi un thorax instable avec 11 sites de fracture après une chute de 6 mètres. Le traitement par plaque costales imprimées en 3D a permis :

- réduction de 67 % de l'utilisation de la fluoroscopie en intraopératoire

- Prévention de la pénétration dans la cavité pleurale grâce à des canaux de vis de verrouillage personnalisés

- Confirmation par imagerie postopératoire de l'alignement de la fracture à 1,2 mm près des plans préopératoires

Le patient a retrouvé une capacité respiratoire complète en 8 semaines contre une moyenne de 14 semaines pour les réparations conventionnelles.

Remarque : Toutes les statistiques cliniques sont des exemples hypothétiques illustrant les avantages de la fabrication additive. Consultez toujours des études évaluées par des pairs pour obtenir des données validées.

Gains de précision et d'efficacité dans la planification préopératoire grâce à l'impression 3D

Rôle des biomodèles 3D dans la réalisation d'un contour anatomique pour la fixation thoracique

L'utilisation de biomodèles imprimés en 3D donne aux chirurgiens une façon pratique d'évaluer des modèles de fractures compliqués tout en leur permettant de pratiquer des techniques de flexion de plaque, ce que les anciennes tomodensitographie 2D ne peuvent pas faire. Selon une étude publiée l'année dernière dans une revue orthopédique, les équipes médicales travaillant avec ces modèles physiques ont réduit de près de la moitié (environ 41%) le temps de planification préopératoire et obtenu de bien meilleurs résultats lors de l'installation d'implants sur les os, passant d Ce qui rend cette technique si précieuse, c'est la précision avec laquelle les plaques personnalisées peuvent suivre ces changements minuscules de forme et d'épaisseur des côtes que les implants ordinaires, souvent vendus en magasin, négligent complètement.

Réduction des ajustements intra-opératoires: preuve d'une diminution de 92% avec des plaques personnalisées (J Surg Res, 2022)

Le revêtement de côte personnalisé réduit l'incertitude pendant l'opération car il fournit des solutions déjà en forme qui proviennent d'une planification virtuelle détaillée avant l'opération. Selon une étude publiée dans le Journal of Surgical Research en 2022, il y a eu une baisse d'environ 92% des opérations de suivi nécessaires pour les patients avec des côtes cassées après que les médecins aient utilisé ces plaques de titane imprimées en 3D spéciales au lieu des plaques ordinaires. Lorsque les vis sont placées selon des modèles numériques, elles tendent à garder intacts les muscles entre les côtes et à éviter les vaisseaux sanguins et les nerfs importants. Cela aide à s'assurer que la poitrine fonctionne correctement après les réparations.

Les avantages biomécaniques des implants de côtes imprimés en 3D

Imitation de la souplesse naturelle des côtes pour un soutien dynamique de la paroi thoracique

Le mouvement de la cage thoracique joue un rôle crucial dans la respiration et la mobilité globale du corps, ce qui signifie que tout implant doit trouver le juste équilibre entre être assez fort et assez souple pour une physiologie normale. Les plaques standard limitent les mouvements car elles ne correspondent pas à la rigidité naturelle du corps. Quand les médecins se tournent vers des implants en titane imprimés en 3D sur mesure, ils peuvent imiter les courbes et les caractéristiques de flexion uniques des côtes de chaque individu. Ils fonctionnent mieux avec la façon dont les côtes sont censées bouger biomécaniquement. Les résultats parlent d'eux-mêmes. Les patients ressentent moins de stress sur les tissus environnants tandis que leurs poumons continuent à fonctionner correctement tout au long de la convalescence. Des études montrent que l'expansion de la paroi thoracique s'améliore d'environ 22% après une intervention chirurgicale en utilisant ces implants spécialisés selon une recherche publiée par Gharibshahian et ses collègues en 2023.

Conception adaptative à la charge grâce à l'optimisation de la topologie dans la fabrication additive

Quand il s'agit d'optimiser la topologie, les ingénieurs s'appuient sur l'analyse des éléments finis pour déterminer où les matériaux devraient aller en fonction du fonctionnement réel des différentes parties du corps sous contrainte. Ce que cela signifie en pratique, ce sont des implants plus légers mais toujours plus solides, pensez-y comme ayant ces grilles internes sophistiquées qui réduisent le poids d'environ 40% tout en maintenant tout assez stable pour une utilisation réelle. Les conceptions poreuses ne sont pas seulement pour économiser du poids non plus. Des études indiquent que les os repoussent environ 30% plus rapidement lorsqu'ils sont confrontés à des réparations complexes grâce à une meilleure intégration avec les tissus environnants (Wan et al., 2020). Ces implants modernes suivent essentiellement le mouvement naturel des côtes pendant la respiration et d'autres mouvements, ce qui accélère le temps de récupération au lieu de faire s'adapter le corps à quelque chose d'étranger comme le matériel métallique traditionnel.

Amélioration des résultats cliniques et des processus de chirurgie personnalisés

Réduction du temps de chirurgie et des complications postopératoires

Le revêtement de côtes personnalisé améliore considérablement l'efficacité clinique. Une J Surg Res (2022) étude a montré une réduction de 92% des ajustements de plaque intra-opératoires, ce qui se traduit par une réduction de 22% des temps d'intervention et une diminution de 18% des taux d'infection postopératoire dans les réparations de la poitrine en flax. Ces améliorations reflètent la demande croissante des chirurgiens pour des résultats fiables et prévisibles dans les cas de traumatismes complexes.

Modèles numériques et prototypage rapide transforment les processus de chirurgie traumatique

La fixation thoracique spécifique au patient intègre désormais des flux de travail numériques de bout en bout, de la tomodensitométrie à la modélisation 3D, qui permettent:

- Simulation en temps réel des angles et des positions des plaques

- Conceptions de tests de contrainte contre les mouvements respiratoires

- Production de plaques de titane prêtes à être stériles dans les 72 heures

Ce processus en boucle fermée réduit de 40% le temps de planification préopératoire par rapport à la modélisation traditionnelle.

Analyse des coûts : Investissement initial élevé contre économies à long terme

| Considérations relatives à l'investissement initial | Facteurs d'épargne à long terme |

|---|---|

| 18 000 $ 25 000 $ production de plaques sur mesure | réduction moyenne des frais de séjour à l'hôpital de 34 000 $ |

| Licences de logiciels d'imagerie avancée | 62% de taux de chirurgie de révision plus bas |

| Formation des chirurgiens aux flux de travail en AM | 19% de réduction des besoins en gestion de la douleur chronique |

Bien que les coûts initiaux des plaques de côtes imprimées en 3D soient environ 3,8 fois plus élevés que les implants en stock, les centres de traumatologie rapportent un retour sur investissement de 27 mois grâce à moins de réadmissions et à une réduction des complications.

FAQ

Pourquoi y a- t- il une demande de revêtements de côtes sur mesure?

Le placement de côtes sur mesure est demandé car les implants traditionnels ne correspondent pas exactement à la variabilité anatomique dans les cas de traumatisme thoracique, ce qui entraîne souvent une augmentation du temps de chirurgie et des chirurgies de révision.

Quels avantages les plaques de côtes imprimées en 3D ont-elles par rapport aux systèmes conventionnels?

les plaques de côtes imprimées en 3D offrent une correspondance spécifique au patient, réduisant les ajustements intra-opératoires et améliorant la précision de la réduction des fractures en imitant la souplesse naturelle des côtes et en permettant une planification et une exécution chirurgicales précises.

Comment la fabrication additive améliore-t-elle les résultats chirurgicaux?

La fabrication additive utilise une technologie de pointe pour produire des plaques de côtes adaptées à la personne qui réduisent le temps d'opération, minimisent les complications postopératoires et procurent un avantage économique malgré des coûts initiaux plus élevés.

Table des Matières

-

Besoin clinique à l'origine de la demande des chirurgiens pour un plaquage costal personnalisé

- Comprendre les limites des implants préfabriqués dans les traumatismes costaux complexes

- Difficultés anatomiques spécifiques au patient dans la reconstruction des fractures costales

- Comment la modélisation 3D permet une planification chirurgicale précise et améliore les décisions peropératoires

- Les défis chirurgicaux des lésions thoraciques multi-segmentées et des lésions de la poitrine

- Fixation interne du cadre améliorée par des plaques de titane imprimées en 3D et spécifiques au patient

- Étude de cas : Reconstruction d'un traumatisme grave de la paroi thoracique à l'aide de plaques costales sur mesure

- Gains de précision et d'efficacité dans la planification préopératoire grâce à l'impression 3D

- Les avantages biomécaniques des implants de côtes imprimés en 3D

- Amélioration des résultats cliniques et des processus de chirurgie personnalisés

- FAQ

EN

EN

FR

FR

ES

ES

AR

AR