El Papel de la Fabricación Aditiva en el Avance del Diseño de Placas Volar

Del Estándar a lo Personalizado: La Evolución de la Fijación del Radio Distal

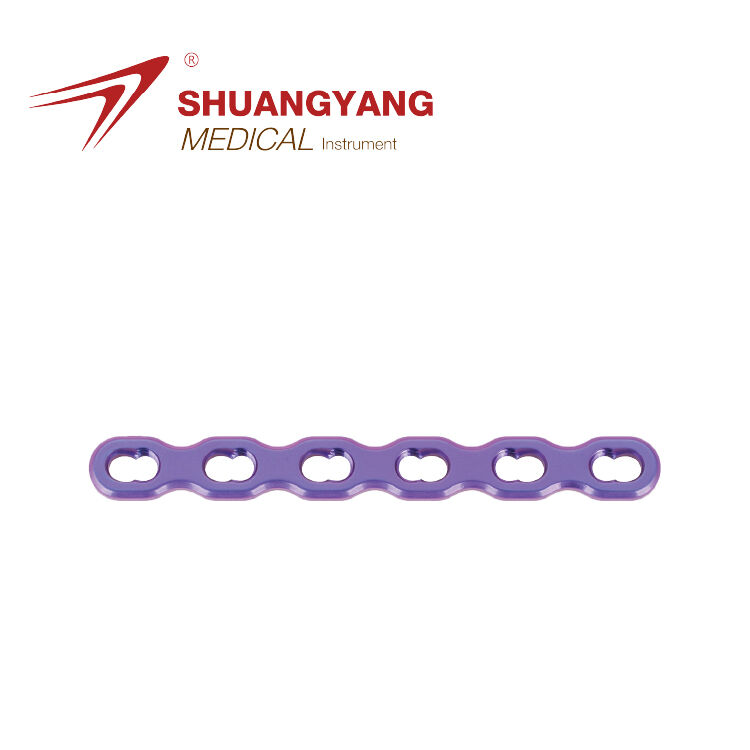

Las placas volares tradicionales para el radio distal requerían constantes dobleces durante la cirugía para adaptarse a la estructura ósea única de cada paciente. Una investigación publicada en JAAOS el año pasado reveló que casi un tercio (aproximadamente el 27 %) de estos implantes estándar debían ajustarse durante la intervención quirúrgica. La fabricación aditiva cambia completamente esta situación, permitiendo crear dispositivos ortopédicos personalizados directamente a partir de las tomografías computarizadas preoperatorias que los médicos ya realizan habitualmente. Los cirujanos informan menos retrasos en el quirófano al utilizar estos implantes de fabricación aditiva, además de un mejor control en la colocación de los tornillos, lo cual es especialmente importante en patrones complejos de fracturas. Los beneficios son aún más evidentes en pacientes con osteoporosis, ya que sus huesos pueden tener un espesor tan delgado como 0,3 mm o hasta 1,2 mm en distintas zonas de la muñeca.

Cómo la fabricación aditiva posibilita estructuras complejas en celosía basadas en titanio

La fabricación aditiva crea estas asombrosas estructuras de celosía hechas de titanio con la cantidad justa de orificios (alrededor de 300 a 600 micrómetros) al construir placas volares. ¿El resultado? Estos nuevos diseños pesan aproximadamente un 72 por ciento menos que los implantes sólidos tradicionales, pero aún resisten esfuerzos intensos, con una resistencia a la fluencia superior a 900 MPa. Esa clase de resistencia significa que pueden soportar todos esos movimientos de torsión en el antebrazo sin fallar. Y las cosas han mejorado aún más con la tecnología de fusión láser de lecho de polvo, que ahora puede crear características tan pequeñas como 25 micrómetros. Este avance genera texturas superficiales similares a las trabéculas óseas naturales, mejorando en aproximadamente un 40 por ciento la adherencia del hueso a los implantes, según pruebas realizadas en cadáveres. ¡Cosas bastante impresionantes para algo que comenzó como capas impresas una tras otra!

Integración de imágenes de tomografía computarizada con flujos de trabajo de fabricación aditiva para precisión anatómica

La creación de placas modernas impresas en 3D para la muñeca comienza con algo llamado segmentación DICOM, que ayuda a delinear características anatómicas importantes como la inclinación volar del radio distal, que normalmente varía entre 10 y 15 grados, junto con mediciones de inclinación radial generalmente alrededor de 20 a 25 grados. Estas mediciones se incorporan directamente en los modelos de diseño asistido por computadora para implantes. Mediante el uso de inteligencia artificial, los ingenieros optimizan entonces el grosor que deben tener las placas en áreas con mucha tensión, haciéndolas generalmente de aproximadamente 1,2 a 1,8 milímetros de espesor para que sean lo suficientemente resistentes pero aún flexibles cuando sea necesario. Después de la impresión, estas placas pasan por un proceso de pulido electroquímico que reduce su rugosidad superficial por debajo de 0,8 micrómetros. Este acabado más liso realmente marca una diferencia, ya que estudios indican que alrededor del 18 por ciento de las personas que tienen placas tradicionales experimentan algún tipo de irritación de los tejidos blandos, según investigaciones recientes del ICUC de 2024. Al combinar todos estos pasos, se crea un flujo de trabajo completamente digital que reduce drásticamente los tiempos de espera, pasando de lo que antes tomaba unas seis semanas a solo tres días para quienes necesitan soluciones personalizadas para traumatismos.

Precisión y rendimiento biomecánico de placas volares personalizadas

La fabricación aditiva permite diseños de placas volares para el radio distal con precisión sin precedentes , logrando una precisión submilimétrica mediante la fabricación capa por capa guiada por modelos anatómicos tridimensionales. En contraste, las placas tradicionales que requieren doblado intraoperatorio se asocian con tasas de mala posición del 12–34 % en fracturas del radio distal (Sociedad de Investigación Ortopédica 2023).

Lograr una precisión submilimétrica en implantes ortopédicos impresas en 3D

La tecnología de fusión por lecho de polvo con láser crea placas volares de aleación de titanio con una precisión dimensional de aproximadamente entre 0,1 y 0,3 mm, lo cual es en realidad mejor que lo que pueden lograr los métodos tradicionales de mecanizado. Antes de la cirugía, imágenes de alta resolución aportan detalles anatómicos importantes para el diseño del implante. Estos incluyen aspectos como la inclinación radial que mide alrededor de 22 grados más o menos 5, la inclinación volar de aproximadamente 11 grados más o menos 4, y la varianza cubital típicamente alrededor de 2,5 mm con cierta variación. Al examinar los resultados clínicos reales, los cirujanos informan que necesitan ajustar estas placas durante las operaciones un 73 % menos frecuentemente que con implantes convencionales. Este nivel de precisión marca una diferencia real en los resultados quirúrgicos.

Integración ósea-implante mejorada mediante el ajuste anatómico del contorno

El conformado preciso garantiza 92–96 % de contacto superficial entre el implante y el hueso, significativamente más alto que el 68–74 % logrado con placas dobladas manualmente. Este ajuste mejorado:

- Distribuye las cargas mecánicas de manera más fisiológica, reduciendo las concentraciones máximas de tensión en un 17 %

- Preserva el flujo sanguíneo perióstico al minimizar la compresión de los tejidos blandos

- Soporta recubrimientos porosos con liberación de fármacos, con una cinética de liberación de antibióticos un 62 % más rápida

Colectivamente, estas ventajas contribuyen a una mejora del 25 % en las tasas de osteointegración temprana, como se observa en evaluaciones radiográficas en seguimientos a las seis semanas

Beneficios clínicos de las placas volares distales del radio adaptadas al paciente

La fabricación aditiva (AM) permite a los cirujanos diseñar implantes ortopédicos personalizados que optimizan los resultados en fracturas del radio distal, abordando limitaciones clave de las placas volares tradicionales, especialmente en casos complejos que implican conminución metafisaria o inestabilidad del borde volar

Reducción del tiempo quirúrgico y de la exposición intraoperatoria a la radiación

las placas de muñeca impresas en 3D eliminan la necesidad de doblado intraoperatorio, reduciendo la duración de la cirugía entre un 25 % y un 35 % en comparación con los implantes estándar (Journal of Orthopaedic Trauma 2023). El ajuste anatómico preciso también minimiza la dependencia de la fluoroscopia, reduciendo la exposición a la radiación en un 50 % durante procedimientos que requieren la reconstrucción de la superficie articular.

Resultados funcionales mejorados: evidencia de estudios de casos clínicos

Una revisión de 2024 de 269 casos de fracturas encontró que los pacientes que recibieron fijación personalizada de fracturas dispositivos lograron:

- 92 % de restauración de la inclinación radial, frente al 78 % con placas estándar

- Un 15 % más rápido retorno a las actividades diarias

- Una reducción del 40 % en la irritación tendinosa posoperatoria

Estos resultados destacan los beneficios funcionales de los implantes anatómicamente adaptados en entornos clínicos reales.

Rendimiento comparativo: placas volares impresas en 3D frente a placas estándar

Mientras que las placas convencionales a menudo no abordan adecuadamente las fracturas del borde dorsal ulnar, las soluciones basadas en fabricación aditiva demuestran:

- precisión de 0,2–0,5 mm al replicar los contornos del borde volar

- integración hueso-implante un 30 % más fuerte debido a estructuras de celosía de titanio poroso

- tasas de revisión un 67 % más bajas en el seguimiento a los 12 meses en fracturas conminutas

Esta brecha de desempeño subraya la superioridad biomecánica de las placas fabricadas aditivamente en patrones de fractura complejos.

Barreras para la adopción generalizada de la fabricación aditiva en ortopedia

Desafíos regulatorios y Certificación de implantes personalizados para pacientes

El sistema regulatorio que tenemos en vigor funciona bien para implantes estándar que salen de líneas de producción, donde obtener la aprobación FDA 510(k) suele tomar alrededor de un año. Pero estas reglas no encajan realmente cuando se trata de dispositivos fabricados a medida específicamente para pacientes. Tomemos, por ejemplo, esas placas impresas en 3D utilizadas en muñecas fracturadas: cada una requiere su propio proceso de validación, lo que puede agregar aproximadamente entre un tercio y la mitad más de tiempo antes de su aprobación en comparación con artículos estándar. Las cosas se complican aún más porque aún no existen directrices claras para evaluar diseños de estructuras de titanio en forma de rejilla ni lo que ocurre después de finalizar la impresión. Esta falta de normas genera verdaderos problemas para los hospitales que intentan incorporar la fabricación aditiva en sus operaciones.

Limitaciones de Costo y Reembolso en la Escalabilidad de la Impresión 3D para el Cuidado del Trauma

La etiqueta de precio en los sistemas industriales de fabricación aditiva metálica supera con creces el millón de dólares, y no olvidemos el polvo de titanio, que cuesta entre cuatro y seis veces más que los materiales tradicionales para implantes. Aunque estas técnicas avanzadas han demostrado una reducción de alrededor del quince al veinte por ciento en cirugías de revisión, la mayoría de las compañías de seguros aún no pagan por placas volares personalizadas para pacientes de manera que considere realmente la complejidad de sus diseños. Según algunas investigaciones publicadas el año pasado, apenas alrededor del veintidós por ciento de los centros de trauma en Estados Unidos recuperan suficiente dinero de las aseguradoras por esos dispositivos ortopédicos impresos en 3D. No es de extrañar entonces que muchos hospitales pequeños y clínicas duden en invertir en esta tecnología cuando, financieramente hablando, las cuentas simplemente no cuadran.

Barreras Económicas Clave

| El factor | Implantes Tradicionales | Implantes Basados en AM |

|---|---|---|

| Costo de Adquisición del Sistema | $200k | $1.2M+ |

| Costo del Material por Placa | $80–$120 | $450–$700 |

| Tasa de Cobertura del Seguro | 94% | 34% |

A pesar de las claras ventajas clínicas, esta persistente discrepancia entre costos y reembolsos sigue siendo un obstáculo importante para escalar la fabricación aditiva en el tratamiento rutinario de traumatismos.

Preguntas frecuentes

¿Cómo mejora la fabricación aditiva el diseño de la placa volar?

La fabricación aditiva mejora el diseño de la placa volar al permitir la producción de implantes personalizados que requieren menos ajustes durante la cirugía. Esta personalización proporciona un mejor ajuste y mayor control sobre la colocación de los tornillos, especialmente en casos de fracturas complejas.

¿Cuáles son los principales desafíos para la adopción de la fabricación aditiva en ortopedia?

Los principales desafíos incluyen obstáculos regulatorios, que exigen una validación exhaustiva para cada implante personalizado, y barreras económicas, ya que el costo de los sistemas y materiales de fabricación aditiva puede ser prohibitivamente alto para muchos hospitales.

¿Cómo se compara la precisión de los implantes impresos en 3D con los métodos tradicionales?

los implantes impresos en 3D logran una precisión submilimétrica, superando significativamente a los métodos tradicionales, que a menudo requieren ajustes intraoperatorios que resultan en tasas más altas de mala posición.

¿Cuáles son los beneficios clínicos de las placas volares personalizadas?

Las placas volares personalizadas ofrecen numerosos beneficios clínicos, incluyendo una reducción en la duración de la cirugía, mínima dependencia de la fluoroscopia, recuperación más rápida del paciente y menores tasas de complicaciones postoperatorias.

¿Por qué existe una discrepancia entre costos y reembolsos para los implantes impresos en 3D?

Las tasas de reembolso de seguros para los implantes impresos en 3D no tienen en cuenta la complejidad ni las ventajas clínicas que ofrecen, lo que hace financieramente difícil para los proveedores de atención médica adoptar esta tecnología.

Tabla de Contenido

- El Papel de la Fabricación Aditiva en el Avance del Diseño de Placas Volar

- Precisión y rendimiento biomecánico de placas volares personalizadas

- Beneficios clínicos de las placas volares distales del radio adaptadas al paciente

- Barreras para la adopción generalizada de la fabricación aditiva en ortopedia

-

Preguntas frecuentes

- ¿Cómo mejora la fabricación aditiva el diseño de la placa volar?

- ¿Cuáles son los principales desafíos para la adopción de la fabricación aditiva en ortopedia?

- ¿Cómo se compara la precisión de los implantes impresos en 3D con los métodos tradicionales?

- ¿Cuáles son los beneficios clínicos de las placas volares personalizadas?

- ¿Por qué existe una discrepancia entre costos y reembolsos para los implantes impresos en 3D?

EN

EN

FR

FR

ES

ES

AR

AR