De los implantes tradicionales a la fabricación aditiva en cirugía craneofacial

Limitaciones de la malla de titanio preformada convencional en reconstrucciones faciales complejas

Los implantes tradicionales de malla de titanio que vienen preformados simplemente no son adecuados para tratar las formas complejas presentes en defectos craneofaciales. El problema es que estos diseños estándar no pueden adaptarse realmente a áreas complicadas como los suelos orbitarios, los arcos cigomáticos y los senos frontales. Según JAMA Surgery del año pasado, aproximadamente el 38 % de los pacientes terminan con implantes que no encajan correctamente. ¿Qué ocurre después? Los cirujanos se ven obligados a dedicar entre veinte y cuarenta minutos durante la cirugía para doblar manualmente estas mallas preformadas y adaptarlas a la forma deseada. Este trabajo adicional no solo consume tiempo, sino que también expone al material a un mayor riesgo de deterioro con el tiempo y aumenta las posibilidades de infección. Todo esto conlleva problemas bastante significativos a largo plazo. Estamos viendo tasas de cirugías de revisión del orden del 15 % en procedimientos complejos de reconstrucción de la cara media, especialmente tras accidentes o defectos congénitos que generan asimetrías.

El Cambio hacia Implantes Específicos para el Paciente Habilitado por la Fabricación Aditiva

El campo de la reconstrucción craneofacial ha cambiado dramáticamente gracias a la tecnología de fabricación aditiva y su capacidad para crear mallas personalizadas de titanio para pacientes individuales. Cuando los médicos realizan tomografías computarizadas del cráneo de un paciente y alimentan esa información en impresoras 3D, pueden producir implantes que coinciden con las estructuras óseas originales hasta fracciones de milímetro. Según una investigación reciente publicada en el Journal of Cranio-Maxillofacial Surgery el año pasado, este nivel de precisión ayuda a restaurar la simetría facial adecuada en casi todos los casos, con tasas de éxito alrededor del 96 %. Lo que hace tan innovador este enfoque es cómo sustituye las antiguas técnicas manuales por un proceso completamente digital. Los cirujanos ya no necesitan moldear el metal a mano porque estos implantes impresos ya tienen patrones de porosidad integrados que se asemejan estrechamente a las variaciones reales de densidad ósea. Muchos centros médicos destacados están combinando ahora esta tecnología con herramientas avanzadas de navegación durante la cirugía, lo que les permite colocar los implantes exactamente donde se necesitan sin tener que adivinar.

Cómo la impresión 3D está transformando la planificación quirúrgica y el diseño de implantes

El campo de la planificación preoperatoria realmente ha despegado desde que la fabricación aditiva comenzó a trabajar de la mano con herramientas de simulación quirúrgica. Los cirujanos de hoy pueden jugar con implantes virtuales en modelos reales de anatomía de pacientes hechos en 3D. Pueden ajustar donde van los tornillos para evitar los vasos sanguíneos y crear piezas de malla fuertes pero ligeras usando esos diseños de red elegante que reducen el peso en aproximadamente un 40%. ¿Qué significa esto en la práctica? Para las operaciones que implican el suelo orbital, los tiempos de cirugía han disminuido bastante, de aproximadamente 3 horas y 12 minutos a poco menos de dos horas cuando se utilizan estas técnicas AM. Además hay menos problemas después de la cirugía también, lo que hace que todos los involucrados sean bastante felices.

Precisión y personalización: lograr una precisión anatómica con malla de titanio impresa en 3D

El campo de la reconstrucción craneofacial ha visto grandes mejoras en la precisión anatómica gracias a las técnicas de fabricación aditiva, especialmente cuando se trata de situaciones complicadas donde se necesitan implantes de malla de titanio. Las opciones preformadas tradicionales básicamente siguen un enfoque de talla única, pero la malla de titanio impresa en 3D funciona de manera diferente. Utiliza datos específicos de pacientes para crear réplicas que coinciden con las curvas naturales y diferentes espesores de huesos con una precisión de aproximadamente medio milímetro. Esto significa que los cirujanos no tienen que doblar las cosas tanto durante la cirugía, lo que hace que todo sea más estable con el tiempo. La forma en que estos implantes distribuyen la presión también es muy importante, particularmente en las partes de la cara que necesitan soportar el peso, como alrededor de la zona de la órbita ocular.

Flujo de trabajo digital desde la tomografía computarizada hasta el diseño de malla de titanio adaptado al paciente

Todo comienza con esas tomografías detalladas que se transforman en modelos 3D a través de un software especial de segmentación. Los médicos trabajan de la mano de los ingenieros para crear diseños de malla personalizados que encajen exactamente donde hay defectos óseos en los pacientes. Tienen que tener cuidado con los nervios y vasos sanguíneos, y también asegurarse de que todo se vea simétrico cuando se vuelve a unir. Algunas investigaciones del año pasado mostraron resultados impresionantes también. El nuevo método reduce el tiempo que los cirujanos pasan planificando operaciones en casi un tercio en comparación con las técnicas de rastreo manual anticuadas que tardaron una eternidad.

Mejorar la simetría facial y el ajuste de los implantes mediante la fabricación aditiva

Con la impresión 3D, podemos realizar ajustes muy precisos en cuanto a la porosidad de la malla (personalizable entre aproximadamente el 45 y el 85 por ciento) y crear diferentes grosores que realmente se asemejan a estructuras óseas reales al lado de ellas. Un estudio reciente analizó 112 casos en los que las personas necesitaban reconstrucción del pómulo. Aquellos que recibieron implantes impresos en 3D terminaron con una simetría mucho mejor tras la cirugía —alrededor del 92 por ciento— en comparación con solo el 68 por ciento para los implantes tradicionales de malla. La razón principal es que esta nueva tecnología realiza un trabajo mucho más preciso al copiar esos pequeños detalles en el ángulo de la mandíbula y alrededor de la cuenca del ojo, que son tan importantes para una apariencia natural.

Estudio de caso: Reconstrucción eficiente del suelo orbitario mediante malla prefabricada impresa en 3D

Un pequeño estudio que involucró a solo 14 pacientes que necesitaban reparaciones en sus pisos orbitarios demostró qué tan efectiva puede ser la impresión 3D en cirugía. Utilizando imágenes tomadas antes de la cirugía, los médicos crearon implantes personalizados de malla para cada persona, completos con canales integrados para tornillos que coincidían perfectamente con lo que quedaba de su estructura ósea. Como estos implantes ya tenían exactamente la forma adecuada, no fue necesario ajustarlos durante las operaciones reales. Los resultados también fueron bastante impresionantes. Los tiempos de cirugía se redujeron drásticamente, pasando de un promedio de más de dos horas a apenas una hora, y la precisión en la colocación de los implantes mejoró en casi cuatro de cada cinco casos en comparación con los métodos tradicionales.

Reducción de Ajustes Intraoperatorios y Tiempo Quirúrgico con Soluciones Personalizadas

La eliminación del doblado manual de mallas se correlaciona directamente con una menor exposición a la anestesia y un menor riesgo de infecciones. Los datos de 86 reconstrucciones maxilofaciales muestran que las soluciones personalizadas impresas en 3D redujeron el tiempo en el quirófano en un 41 % en comparación con los métodos tradicionales. Los cirujanos reportan un 64 % menos de manipulaciones instrumentales durante la implantación debido al alineamiento preoptimizado de los orificios para tornillos y a la geometría del borde.

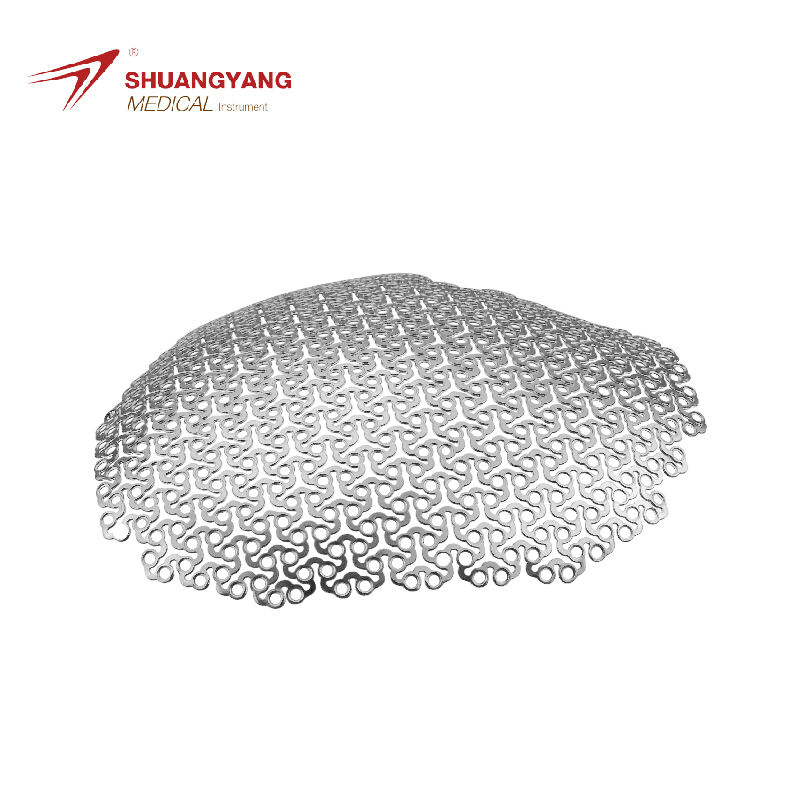

Ingeniería de Mallas de Titanio Porosas y Biomiméticas mediante Fabricación Aditiva

El uso de técnicas de fabricación aditiva permite a los ingenieros crear mallas de titanio con poros de entre 200 y 500 micrómetros, de forma similar a cómo está estructurado el tejido óseo natural. Estas dimensiones específicas de los poros logran un equilibrio entre la integridad estructural y la función biológica, ya que proporcionan canales para que crezcan vasos sanguíneos, al tiempo que permiten que las células óseas se desplacen hacia el área del implante. Una investigación publicada el año pasado mostró también resultados interesantes. Los implantes con poros de aproximadamente 350 micrómetros tuvieron casi el doble de tasa de éxito en cuanto a la adhesión de osteoblastos, con un 89 por ciento frente al 52 por ciento de los diseños anteriores de malla sólida que no incorporan estos poros especializados.

| Tamaño de poro (µm) | Tasa de crecimiento óseo (%) | Densidad de vascularización (vasos/mm²) |

|---|---|---|

| 200 | 74 | 18 |

| 350 | 89 | 34 |

| 500 | 67 | 26 |

La fusión selectiva por láser (SLM) permite diseños de porosidad gradiente, donde las regiones densas soportan áreas faciales portantes y las zonas porosas mejoran la integración biológica. Los investigadores ahora utilizan algoritmos de superficies mínimas triples periódicas (TPMS) para generar arquitecturas de celosía autoportantes, reduciendo el desperdicio de material en un 22 % sin comprometer la resistencia.

Mejora de la integración ósea y de los tejidos blandos en implantes craneofaciales fabricados por impresión 3D

El titanio poroso fabricado mediante impresión 3D se integra con los tejidos óseos aproximadamente un 78 por ciento más rápido en comparación con las opciones tradicionales de malla preformada. Esto ocurre porque la estructura de poros interconectados permite un mejor flujo de nutrientes, a la vez que facilita que las células óseas se asienten y crezcan. Cuando modificamos estas superficies utilizando técnicas como la oxidación electrolítica de plasma, obtenemos superficies que atraen el agua y presentan texturas microscópicas a nivel nanométrico. Estos cambios aumentan la adhesión de proteínas a la superficie aproximadamente tres veces más que en materiales estándar, lo que sin duda acelera el crecimiento óseo. En cuanto a resultados reales, pruebas clínicas revelaron que alrededor del 94 por ciento de los implantes faciales que presentaban microsurcos especiales de entre 25 y 50 micrómetros de ancho lograron una integración completa del tejido blando en solo ocho semanas. Esto no solo ayuda a que los tejidos sanen adecuadamente, sino que también reduce las posibilidades de infecciones futuras. Una investigación publicada en 2024 analizó 412 casos en los que los médicos reconstruyeron las órbitas oculares y descubrió algo bastante impresionante: cuando utilizaron mallas impresas personalizadas en lugar de productos comerciales, los pacientes necesitaron muchas menos cirugías de seguimiento durante un período de cinco años. El número descendió de casi el 19 por ciento que necesitaba correcciones a solo el 4 por ciento, todo gracias a que las piezas impresas se ajustaban mucho mejor a la forma natural del cuerpo.

Beneficios Clínicos y Consideraciones Económicas de la Malla de Titanio Impresa en 3D

Resultados Basados en Evidencia: Estancias Hospitalarias Más Cortas y Menores Cirugías de Revisión

El uso de la fabricación aditiva ha permitido crear implantes de malla de titanio específicamente adaptados a cada paciente, reduciendo los problemas postquirúrgicos en aproximadamente un 43 % en comparación con las opciones premoldeadas tradicionales, según una investigación publicada en el Journal of Craniofacial Surgery en 2023. Cuando los médicos utilizan estas piezas personalizadas impresas en 3D, ya no necesitan doblarlas durante la cirugía, algo que causa alrededor del 22 % de todos los retrasos en la reparación de los suelos orbitarios fracturados. Muchos cirujanos han observado que sus procedimientos duran aproximadamente un 32 % menos cuando trabajan con estos implantes prefabricados, cuyo ajuste es inferior a 1 mm respecto a la anatomía real. Todas estas mejoras significan diferencias reales en la recuperación de los pacientes tras la operación.

- reducción media de 1,9 días en hospitalización por reconstrucciones maxilofaciales complejas

- 67% menos de tasas de cirugía de revisión en los 12 meses de seguimiento

- 89% de satisfacción del paciente con los resultados estéticos frente al 54% para la malla estándar

Equilibrio entre la relación coste-efectividad y la accesibilidad de la fabricación aditiva en el sector sanitario

El costo inicial de producir implantes de malla de titanio impresos en 3D es alrededor de un 28% más caro en comparación con las opciones estándar disponibles. Sin embargo, los hospitales terminan ahorrando dinero en general gracias a varios factores. Vemos alrededor de un 19% de ahorro total cuando vemos cosas como menos inventario estéril desperdiciado, menos operaciones repetidas necesarias y menos tiempo en salas de cirugía. Cuando los fabricantes producen piezas justo cuando se necesitan, el desperdicio de inventario disminuye en aproximadamente un 40%. Y por cada caso individual manejado de esta manera, los hospitales ahorran aproximadamente $8,500 simplemente porque no hay necesidad de procedimientos correctivos más adelante. Además, los equipos quirúrgicos pasan alrededor de un 15% menos de tiempo en la sala de operaciones, lo que obviamente reduce los gastos en general. El panorama de los seguros también está cambiando. Siete estados diferentes en América han comenzado a cubrir entre el 80 y el 100% de los costos asociados con la fabricación aditiva específicamente para reconstrucciones de huesos faciales desde principios de 2024. Este cambio representa un gran paso adelante tanto para los centros médicos como para los pacientes.

Superar los obstáculos a la adopción: desafíos en materia de regulación y escalabilidad

En 2023, la FDA introdujo una nueva vía rápida para aprobar implantes craneales personalizados, reduciendo lo que antes tomaba unos 14 meses a poco menos de tres meses ahora. Pero hay un problema. Sólo alrededor de un tercio de los hospitales estadounidenses tienen las certificaciones adecuadas necesarias para ejecutar sus propias operaciones de impresión 3D de acuerdo con los estándares ISO. Entonces, ¿cómo están las empresas tratando de escalar esta tecnología? Bueno, están invirtiendo mucho en herramientas de diseño automatizadas que pueden reducir semanas del proceso de desarrollo. Algunas empresas informan que con estos sistemas se reduce el tiempo de diseño en casi cuatro quintas partes. Al mismo tiempo, los fabricantes están lanzando impresoras de grado industrial equipadas con múltiples láseres que aceleran la fabricación de malla de titanio casi a la mitad. Y estamos empezando a ver centros de impresión regionales surgiendo en todo el país, cada uno normalmente maneja entre cinco y siete pedidos hospitalarios diferentes a la vez.

Preguntas frecuentes

¿Cuáles son las principales ventajas de usar malla de titanio impresa en 3D en cirugía craneofacial?

Las principales ventajas incluyen lograr un ajuste personalizado y una precisión anatómica, reducir el tiempo intraoperatorio y los ajustes manuales, mejorar la integración de huesos y tejidos blandos y disminuir el riesgo de complicaciones posteriores a la cirugía.

¿Cómo mejora la impresión 3D los resultados quirúrgicos en reconstrucciones faciales?

la impresión 3D permite la creación de implantes específicos para el paciente que se ajustan con precisión, reduciendo el tiempo quirúrgico y el riesgo de complicaciones. Mejora los resultados estéticos y acelera la recuperación facilitando una mejor integración con los huesos y los tejidos blandos.

¿Hay beneficios económicos en el uso de implantes impresos en 3D en cirugía?

Sí, aunque los costos iniciales de producción pueden ser más altos, se ahorran en general a través de tiempos de cirugía reducidos, menos desperdicio en el inventario estéril, menor necesidad de cirugías de revisión y estadías hospitalarias más cortas.

¿Cuáles son los desafíos para la adopción más amplia de implantes impresos en 3D en centros médicos?

Los desafíos incluyen la necesidad de que las instalaciones obtengan certificaciones adecuadas para ejecutar operaciones de impresión 3D, aprobaciones regulatorias, escalabilidad de la producción e inversión inicial en infraestructura.

Tabla de Contenido

- De los implantes tradicionales a la fabricación aditiva en cirugía craneofacial

-

Precisión y personalización: lograr una precisión anatómica con malla de titanio impresa en 3D

- Flujo de trabajo digital desde la tomografía computarizada hasta el diseño de malla de titanio adaptado al paciente

- Mejorar la simetría facial y el ajuste de los implantes mediante la fabricación aditiva

- Estudio de caso: Reconstrucción eficiente del suelo orbitario mediante malla prefabricada impresa en 3D

- Reducción de Ajustes Intraoperatorios y Tiempo Quirúrgico con Soluciones Personalizadas

- Ingeniería de Mallas de Titanio Porosas y Biomiméticas mediante Fabricación Aditiva

- Mejora de la integración ósea y de los tejidos blandos en implantes craneofaciales fabricados por impresión 3D

-

Beneficios Clínicos y Consideraciones Económicas de la Malla de Titanio Impresa en 3D

- Resultados Basados en Evidencia: Estancias Hospitalarias Más Cortas y Menores Cirugías de Revisión

- Equilibrio entre la relación coste-efectividad y la accesibilidad de la fabricación aditiva en el sector sanitario

- Superar los obstáculos a la adopción: desafíos en materia de regulación y escalabilidad

- Preguntas frecuentes

EN

EN

FR

FR

ES

ES

AR

AR