Rôle de la fabrication additive dans l'amélioration de la conception des plaques volaires

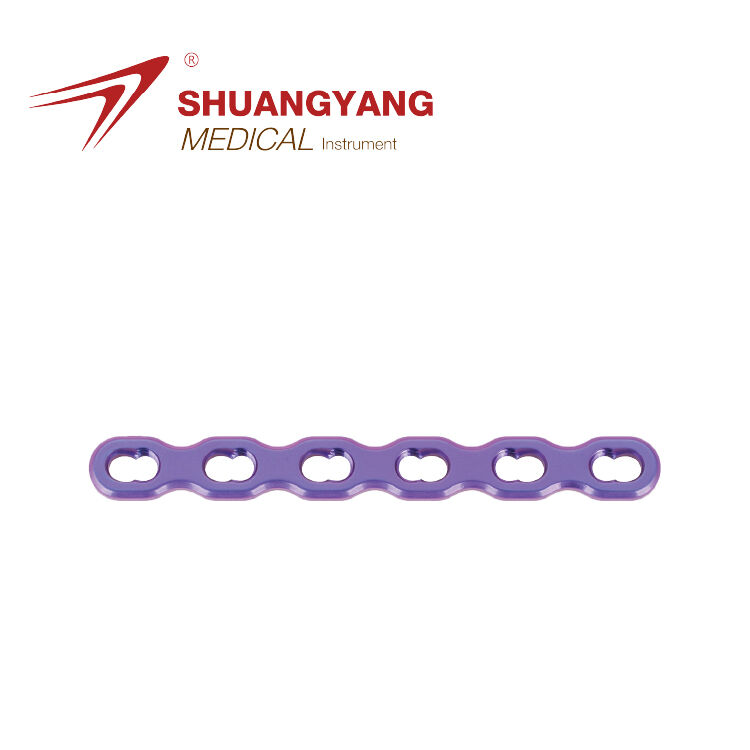

Du standard au sur mesure : l'évolution de la fixation du radius distal

Les anciennes plaques volaires pour le radius distal nécessitaient un ajustement constant par cintrage pendant la chirurgie afin de s'adapter à la structure osseuse unique de chaque patient. Une étude publiée dans JAAOS l'année dernière a révélé qu'environ un tiers (27 %) de ces implants standard devaient être modifiés pendant l'intervention. La fabrication additive change complètement la donne en permettant la création d'implants orthopédiques sur mesure directement à partir des scanners TDM préopératoires que les médecins réalisent déjà systématiquement. Les chirurgiens signalent moins de retards en salle d'opération lorsqu'ils utilisent ces implants issus de la fabrication additive, ainsi qu'un meilleur contrôle du positionnement des vis, ce qui est particulièrement important pour les fractures complexes. Les avantages sont encore plus marqués chez les patients souffrant d'ostéoporose, dont l'épaisseur osseuse peut varier entre 0,3 mm et 1,2 mm selon les zones du poignet.

Comment la fabrication additive permet des structures en treillis complexes à base de titane

La fabrication additive crée ces incroyables structures en treillis en titane avec le bon nombre de trous (environ 300 à 600 micromètres) lors de la construction de plaques volaires. Le résultat ? Ces nouveaux modèles pèsent environ 72 pour cent de moins que les implants pleins traditionnels, tout en résistant parfaitement aux contraintes importantes, avec une limite d'élasticité supérieure à 900 MPa. Une telle résistance signifie qu'ils peuvent supporter tous les mouvements de torsion de l'avant-bras sans se détériorer. Et les choses se sont encore améliorées grâce à la technologie de fusion laser sur lit de poudre, qui permet désormais de créer des éléments aussi petits que 25 micromètres. Cette avancée conduit à des textures de surface similaires aux trabécules osseuses naturelles, améliorant d'environ 40 pour cent l'adhérence osseuse aux implants, selon des tests effectués sur des cadavres. Plutôt impressionnant pour quelque chose qui a commencé sous forme de couches imprimées les unes après les autres !

Intégration de l'imagerie CT aux flux de travail de fabrication additive pour une précision anatomique

La création de plaques carpiennes modernes imprimées en 3D commence par une étape appelée segmentation DICOM, qui permet de cartographier des caractéristiques anatomiques importantes comme l'inclinaison volaire du radius distal, généralement comprise entre 10 et 15 degrés, ainsi que les mesures d'inclinaison radiale, habituellement situées autour de 20 à 25 degrés. Ces mesures sont directement intégrées aux modèles de conception assistée par ordinateur pour les implants. À l'aide de l'intelligence artificielle, les ingénieurs optimisent ensuite l'épaisseur des plaques dans les zones soumises à de fortes contraintes, en les rendant généralement d'environ 1,2 à 1,8 millimètre d'épaisseur, suffisamment solides tout en restant flexibles lorsque nécessaire. Après impression, ces plaques subissent un polissage électrochimique qui réduit leur rugosité de surface en dessous de 0,8 micromètre. Cette finition plus lisse a réellement un impact, car des études montrent qu'environ 18 pour cent des personnes portant des plaques traditionnelles éprouvent une certaine irritation des tissus mous, selon des recherches récentes de l'ICUC datant de 2024. La combinaison de toutes ces étapes crée un flux de travail entièrement numérique qui réduit considérablement les délais d'attente, passant de ce qui prenait auparavant environ six semaines à seulement trois jours pour les patients nécessitant des solutions personnalisées en cas de traumatisme.

Précision et performance biomécanique des plaques volaires personnalisées

La fabrication additive permet des conceptions de plaques volaires pour le radius distal avec une précision sans précédent , atteignant une exactitude au sous-millimètre grâce à une fabrication couche par couche guidée par des modèles anatomiques 3D. En revanche, les plaques traditionnelles, qui nécessitent un cintrage peropératoire, sont associées à des taux de mauvaise positionnement de 12 à 34 % dans les fractures du radius distal (Société de recherche en orthopédie 2023).

Atteindre une précision au sous-millimètre dans les implants orthopédiques imprimés en 3D

La technologie de fusion laser en lit de poudre permet de créer des plaques volaires en alliage de titane avec une précision dimensionnelle d'environ 0,1 à 0,3 mm, ce qui est en réalité supérieur à ce que peuvent offrir les méthodes d'usinage traditionnelles. Avant l'intervention chirurgicale, l'imagerie haute résolution intègre des détails anatomiques essentiels dans la conception de l'implant. Ces éléments incluent notamment une inclinaison radiale mesurant environ 22 degrés plus ou moins 5, une inclinaison volaire d'environ 11 degrés plus ou moins 4, et une variance ulnaire généralement d'environ 2,5 mm avec quelques variations. En ce qui concerne les résultats cliniques réels, les chirurgiens indiquent devoir ajuster ces plaques pendant les opérations environ 73 % moins souvent qu'avec les implants classiques. Cette précision fait réellement une différence sur les résultats chirurgicaux.

Intégration os-implant améliorée grâce à l'adaptation anatomique de la forme

Le façonnage de précision garantit 92–96 % de contact surfacique entre l'implant et l'os, nettement supérieur aux 68–74 % obtenus avec les plaques cintrées manuellement. Cet ajustement amélioré :

- Répartit les charges mécaniques de manière plus physiologique, réduisant les concentrations de contraintes maximales de 17 %

- Préserve la circulation sanguine périostée en minimisant la compression des tissus mous

- Permet des revêtements poreux à libération médicamenteuse avec une cinétique de libération des antibiotiques 62 % plus rapide

Ces avantages contribuent collectivement à une amélioration de 25 % des taux d'ostéointégration précoce, comme observé lors des évaluations radiographiques aux suivis à six semaines.

Avantages cliniques des plaques volaires distales du radius adaptées au patient

La fabrication additive (AM) permet aux chirurgiens de concevoir des implants orthopédiques personnalisés qui optimisent les résultats des fractures du radius distal, en répondant aux limites majeures des plaques volaires traditionnelles — en particulier dans les cas complexes impliquant une comminution métaphysaire ou une instabilité du bord volaire.

Réduction du temps opératoire et de l'exposition aux rayonnements en peropératoire

les plaques de poignet imprimées en 3D éliminent la nécessité de cintrer pendant l'intervention chirurgicale, réduisant ainsi la durée de l'opération de 25 à 35 % par rapport aux implants standard (Journal of Orthopaedic Trauma 2023). L'ajustement anatomique précis réduit également la dépendance à la fluoroscopie, diminuant de 50 % l'exposition aux rayonnements pendant les procédures nécessitant une reconstruction de la surface articulaire.

Résultats fonctionnels améliorés : preuves issues d'études de cas cliniques

Une revue de 269 cas de fractures réalisée en 2024 a montré que les patients ayant reçu des dispositifs de fixation personnalisée des fractures ont obtenu :

- 92 % de restauration de l'inclinaison radiale, contre 78 % avec les plaques standard

- Un retour aux activités quotidiennes 15 % plus rapide

- Une réduction de 40 % de l'irritation tendineuse postopératoire

Ces résultats mettent en évidence les avantages fonctionnels des implants adaptés anatomiquement dans des contextes cliniques réels.

Performance comparative : plaques volaires imprimées en 3D vs. plaques volaires standard

Alors que les plaques conventionnelles échouent souvent à traiter adéquatement les fractures du coin dorsal ulnaire, les solutions basées sur la fabrication additive démontrent :

- une précision de 0,2 à 0,5 mm dans la reproduction des contours du rebord volaire

- une intégration os-implant 30 % plus forte grâce à des structures en treillis de titane poreux

- un taux de révisions inférieur de 67 % au suivi à 12 mois dans les fractures comminutives

Cet écart de performance souligne la supériorité biomécanique des plaques fabriquées de manière additive dans les schémas de fracture complexes.

Obstacles à l'adoption généralisée de la fabrication additive en orthopédie

Défis réglementaires et Certification des implants sur mesure pour le patient

Le système réglementaire que nous avons en place fonctionne bien pour les implants standard provenant de chaînes de production, où l'obtention d'une autorisation FDA 510(k) prend généralement environ un an. Mais ces règles ne conviennent pas vraiment aux dispositifs fabriqués sur mesure spécifiquement pour des patients. Prenons l'exemple de ces plaques imprimées en 3D utilisées pour les poignets cassés : chacune nécessite son propre processus de validation, ce qui peut ajouter environ un tiers à la moitié de temps supplémentaire avant leur approbation par rapport aux articles standards en stock. La situation devient encore plus compliquée car il n'existe pas encore de lignes directrices claires pour évaluer les conceptions en treillis de titane ou pour ce qui se passe après l'impression. Ce manque de normes crée de véritables difficultés pour les hôpitaux qui cherchent à intégrer la fabrication additive dans leurs opérations.

Coûts et limites de remboursement dans le déploiement de l'impression 3D pour les soins traumatologiques

L'étiquette de prix des systèmes industriels de fabrication additive métallique dépasse largement un million de dollars, sans parler de la poudre de titane dont le coût est quatre à six fois supérieur à celui des matériaux traditionnels pour implants. Même si ces techniques avancées ont permis de réduire d'environ quinze à vingt pour cent le nombre de chirurgies de reprise, la plupart des compagnies d'assurance ne remboursent pas les plaques volaires personnalisées selon les patients d'une manière qui tienne compte de la complexité réelle de leurs conceptions. Selon certaines recherches publiées l'année dernière, seulement environ vingt-deux pour cent des centres traumatologiques aux États-Unis récupèrent suffisamment d'argent auprès des assureurs pour ces dispositifs orthopédiques imprimés en 3D. Il n'est donc pas étonnant que de nombreux petits hôpitaux et cliniques hésitent à investir dans cette technologie lorsque les chiffres ne sont tout simplement pas viables sur le plan financier.

Principaux obstacles économiques

| Facteur | Implants traditionnels | Implants basés sur la FA |

|---|---|---|

| Coût d'acquisition du système | $200k | $1.2M+ |

| Coût du matériau par plaque | $80–$120 | $450–$700 |

| Taux de couverture par l'assurance | 94% | 34% |

Malgré des avantages cliniques évidents, ce décalage persistant entre coût et remboursement reste un obstacle majeur à l'extension de la fabrication additive aux soins courants des traumatismes.

FAQ

Comment la fabrication additive améliore-t-elle la conception des plaques volaires ?

La fabrication additive améliore la conception des plaques volaires en permettant la production d'implants sur mesure qui nécessitent moins d'ajustements pendant la chirurgie. Cette personnalisation assure un meilleur ajustement et un contrôle accru du positionnement des vis, notamment dans les cas de fractures complexes.

Quels sont les principaux obstacles à l'adoption de la fabrication additive en orthopédie ?

Les principaux obstacles incluent les difficultés réglementaires, qui exigent une validation approfondie pour chaque implant personnalisé, ainsi que les barrières financières, car le coût des systèmes et matériaux de fabrication additive peut être prohibitif pour de nombreux hôpitaux.

Comment la précision des implants imprimés en 3D se compare-t-elle aux méthodes traditionnelles ?

les implants imprimés en 3D atteignent une précision submillimétrique, dépassant largement les méthodes traditionnelles, qui nécessitent souvent des ajustements peropératoires entraînant des taux plus élevés de mauvaises positions.

Quels sont les avantages cliniques des plaques volaires personnalisées ?

Les plaques volaires personnalisées offrent de nombreux avantages cliniques, notamment une durée d'intervention réduite, une dépendance minimale à la fluoroscopie, un rétablissement plus rapide du patient et des taux inférieurs de complications postopératoires.

Pourquoi existe-t-il un décalage entre le coût et le remboursement pour les implants imprimés en 3D ?

Les tarifs de remboursement des assurances pour les implants imprimés en 3D ne tiennent pas compte de la complexité et des avantages cliniques qu'ils offrent, ce qui rend difficile sur le plan financier l'adoption de cette technologie par les prestataires de soins.

Table des Matières

- Rôle de la fabrication additive dans l'amélioration de la conception des plaques volaires

- Précision et performance biomécanique des plaques volaires personnalisées

- Avantages cliniques des plaques volaires distales du radius adaptées au patient

- Obstacles à l'adoption généralisée de la fabrication additive en orthopédie

-

FAQ

- Comment la fabrication additive améliore-t-elle la conception des plaques volaires ?

- Quels sont les principaux obstacles à l'adoption de la fabrication additive en orthopédie ?

- Comment la précision des implants imprimés en 3D se compare-t-elle aux méthodes traditionnelles ?

- Quels sont les avantages cliniques des plaques volaires personnalisées ?

- Pourquoi existe-t-il un décalage entre le coût et le remboursement pour les implants imprimés en 3D ?

EN

EN

FR

FR

ES

ES

AR

AR