Des implants traditionnels à la fabrication additive en chirurgie crâniofaciale

Limites des mailles en titane préformées conventionnelles dans les reconstructions faciales complexes

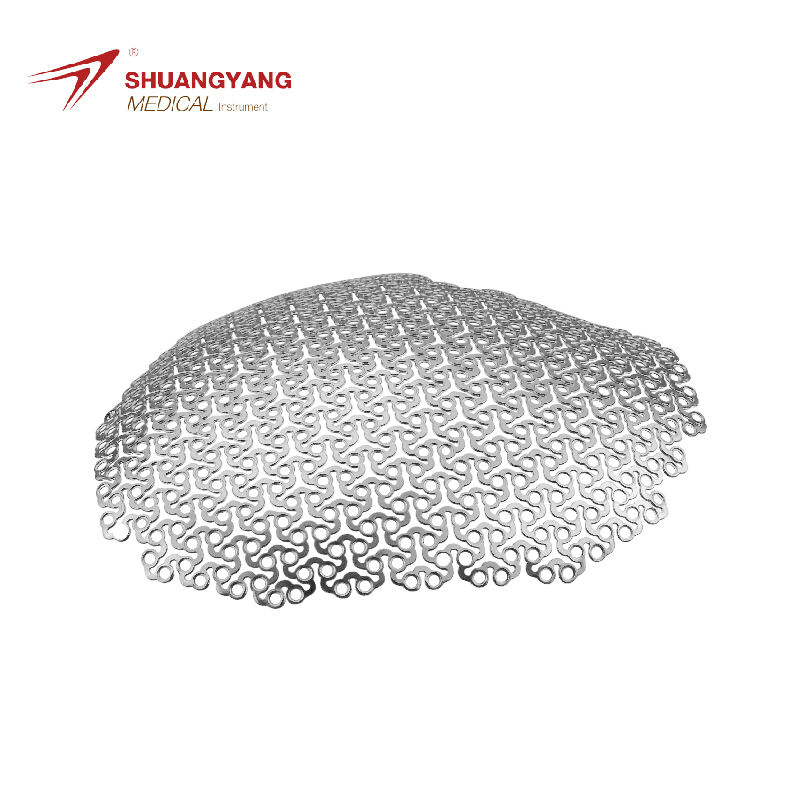

Les implants traditionnels en treillis de titane préformés ne conviennent tout simplement pas face aux formes complexes rencontrées dans les défauts crânio-faciaux. Le problème est que ces conceptions standard ne parviennent pas à s'adapter correctement à des zones délicates telles que les planchers orbitaires, les arcs zygomatiques et les sinus frontaux. Selon JAMA Surgery de l'année dernière, environ 38 % des patients se retrouvent avec des implants mal ajustés. Que se passe-t-il ensuite ? Les chirurgiens doivent consacrer entre vingt et quarante minutes pendant l'opération à façonner manuellement ces treillis préformés. Ce travail supplémentaire n'est pas seulement chronophage ; il met également le matériau en danger de dégradation au fil du temps et augmente les risques d'infection. Tout ceci entraîne des complications importantes à long terme. On observe ainsi un taux de chirurgies de révision d'environ 15 % dans les cas complexes de reconstruction du milieu facial, notamment après des traumatismes ou des malformations congénitales ayant provoqué des asymétries.

Le passage aux implants spécifiques au patient rendu possible par la fabrication additive

Le domaine de la reconstruction craniofaciale a considérablement évolué grâce à la technologie de fabrication additive et sa capacité à créer des treillis en titane sur mesure pour chaque patient. Lorsque les médecins réalisent des scanners CT du crâne d'un patient et transmettent ces données aux imprimantes 3D, ils peuvent produire des implants correspondant aux structures osseuses d'origine avec une précision de fractions de millimètre. Selon une étude récente publiée l'année dernière dans le Journal of Cranio-Maxillofacial Surgery, ce niveau de précision permet de restaurer une symétrie faciale correcte dans presque tous les cas, avec un taux de réussite d'environ 96 %. Ce qui rend cette approche particulièrement innovante, c'est qu'elle remplace les anciennes méthodes manuelles par un processus entièrement numérique. Les chirurgiens n'ont plus besoin de façonner le métal à la main, car ces implants imprimés intègrent déjà des motifs de porosité qui reproduisent fidèlement les variations naturelles de densité osseuse. De nombreux centres médicaux de pointe combinent désormais cette technologie avec des outils de navigation avancés pendant les interventions chirurgicales, ce qui leur permet de positionner les implants exactement là où ils sont nécessaires, sans approximation.

Comment l'impression 3D transforme la planification chirurgicale et la conception d'implants

Le domaine de la planification préopératoire a véritablement pris son envol depuis que la fabrication additive collabore avec les outils de simulation chirurgicale. Aujourd'hui, les chirurgiens peuvent manipuler virtuellement des implants sur des modèles anatomiques réels de patients créés en 3D. Ils peuvent ajuster l'emplacement des vis afin d'éviter les vaisseaux sanguins et concevoir des pièces en treillis solides mais légères grâce à des conceptions en réseau sophistiquées qui réduisent le poids d'environ 40 %. Qu'est-ce que cela signifie concrètement ? Pour les interventions concernant le plancher orbitaire, la durée des opérations a nettement diminué — passant d'environ 3 heures et 12 minutes à un peu moins de deux heures grâce à ces techniques de fabrication additive. De plus, les complications postopératoires sont moins nombreuses, ce qui ravit tous les acteurs impliqués.

Précision et personnalisation : atteindre une précision anatomique avec un treillis en titane imprimé en 3D

Le domaine de la reconstruction crânio-faciale a connu des améliorations majeures de la précision anatomique grâce aux techniques de fabrication additive, en particulier lorsqu'il s'agit de situations compliquées où des implants en maille de titane sont nécessaires. Les options pré-moldées traditionnelles suivent une approche unique, mais le maillage en titane imprimé en 3D fonctionne différemment. Il utilise des données spécifiques des patients pour créer des répliques qui correspondent aux courbes naturelles et à des épaisseurs osseuses variables avec une précision d'environ un demi-millimètre. Cela signifie que les chirurgiens n'ont pas à plier autant pendant l'opération, ce qui rend tout plus stable au fil du temps. La façon dont ces implants répartissent la pression est également très importante, en particulier dans les parties du visage qui doivent supporter le poids, comme autour de la cavité oculaire.

Flux de travail numérique de la tomodensitométrie à la conception de la maille de titane adaptée au patient

Tout commence avec ces tomodensitogrammes détaillés transformés en modèles 3D grâce à un logiciel spécial de segmentation. Les médecins travaillent main dans la main avec les ingénieurs pour créer des maillons personnalisés qui s'adaptent exactement aux défauts osseux des patients. Ils doivent faire attention aux nerfs et aux vaisseaux sanguins tout en s'assurant que tout semble symétrique quand ils sont réunis. Des recherches de l'année dernière ont montré des résultats assez impressionnants. La nouvelle méthode réduit de près d'un tiers le temps que les chirurgiens passent à planifier les opérations par rapport aux techniques de traçage manuel à l'ancienne qui prenaient une éternité.

Amélioration de la symétrie faciale et de l'ajustement des implants grâce à la fabrication additive

Avec l'impression 3D, nous pouvons faire des ajustements très fins à la porosité du maillage (environ 45 à 85% personnalisable) et créer différentes épaisseurs qui ressemblent à de vraies structures osseuses à côté. Une étude récente a examiné 112 cas où des gens avaient besoin d'une reconstruction des pommettes. Ceux qui ont reçu des implants imprimés en 3D ont fini par avoir une symétrie beaucoup plus bonne après la chirurgie - environ 92 pour cent comparativement à seulement 68 pour cent pour les implants traditionnels en maille. La raison principale? Cette nouvelle technologie fait un bien meilleur travail en copiant ces petits détails dans l'angle de la mâchoire et autour de la zone de la souris qui sont si importants pour l'apparence naturelle.

Étude de cas: Reconstruction efficace du plancher orbital à l'aide d'un maillage préfabriqué imprimé en 3D

Une petite étude portant sur 14 patients qui avaient besoin de réparations au plancher de leur orbite a démontré l'efficacité de l'impression 3D en chirurgie. À l'aide d'images prises avant l'opération, les médecins ont créé des implants en maille personnalisés pour chaque patient, avec des canaux intégrés pour les vis qui correspondaient parfaitement à ce qui restait de leur structure osseuse. Ces implants étant déjà exactement en forme, il n'était pas nécessaire de les ajuster lors des opérations. Les résultats ont été impressionnants. Les temps d'opération ont chuté de façon spectaculaire, passant d'une moyenne de plus de deux heures à une heure à peine, et la précision de l'emplacement des implants s'est améliorée de près de quatre cas sur cinq par rapport aux méthodes traditionnelles.

Réduction des ajustements intra-opératoires et du temps de chirurgie grâce à des solutions sur mesure

L'élimination du cintrage manuel des mailles est directement corrélée à une exposition plus courte à l'anesthésie et à un risque d'infection réduit. Des données issues de 86 reconstructions maxillo-faciales montrent que les solutions personnalisées imprimées en 3D ont réduit le temps d'intervention chirurgicale de 41 % par rapport aux méthodes traditionnelles. Les chirurgiens signalent 64 % de passages d'instruments en moins lors de l'implantation, grâce à un alignement pré-optimisé des trous de vis et à une géométrie de bord améliorée.

Conception de Mailles en Titane Biomimétiques et Poreuses par Fabrication Additive

L'utilisation de techniques de fabrication additive permet aux ingénieurs de créer une maille en titane avec des pores d'une taille comprise entre 200 et 500 micromètres, similaire à la structure du tissu osseux naturel. Ces dimensions spécifiques des pores établissent un équilibre entre l'intégrité structurelle et la fonction biologique, car elles offrent des canaux permettant la croissance des vaisseaux sanguins tout en autorisant les cellules osseuses à pénétrer dans la zone de l'implant. Des recherches publiées l'année dernière ont également révélé des résultats intéressants. Les implants dotés de pores d'environ 350 micromètres ont présenté un taux de réussite presque deux fois supérieur en ce qui concerne l'attachement des ostéoblastes, soit 89 pour cent contre seulement 52 pour cent pour les anciennes conceptions de mailles pleines ne possédant pas ces pores spécialisés intégrés.

| Taille des pores (µm) | Taux de pénétration osseuse (%) | Densité de vascularisation (vaisseaux/mm²) |

|---|---|---|

| 200 | 74 | 18 |

| 350 | 89 | 34 |

| 500 | 67 | 26 |

La fusion sélective par laser (SLM) permet des conceptions de porosité graduelle, où des zones denses supportent les régions faciales portantes et des zones poreuses améliorent l'intégration biologique. Les chercheurs utilisent désormais des algorithmes de surface minimale triplement périodique (TPMS) pour générer des architectures en treillis auto-portées, réduisant ainsi les déchets de matériaux de 22 % sans compromettre la résistance.

Amélioration de l'intégration osseuse et des tissus mous dans les implants crânio-faciaux imprimés en 3D

Le titane poreux fabriqué par impression 3D s'intègre aux tissus osseux environ 78 % plus rapidement par rapport aux options traditionnelles en treillis prémoulé. Cela s'explique par la structure de pores interconnectés, qui permet un meilleur flux des nutriments tout en facilitant l'ancrage et la croissance des cellules osseuses. Lorsque ces surfaces sont modifiées à l'aide de techniques telles que l'oxydation électrolytique plasma, on obtient des surfaces hydrophiles possédant des textures nanométriques. Ces modifications augmentent d'environ trois fois l'adhérence des protéines à la surface par rapport aux matériaux standards, ce qui accélère indéniablement la formation de nouveau tissu osseux. En observant les résultats concrets, des essais cliniques ont révélé qu’environ 94 % des implants faciaux dotés de microsillons spécifiques, dont la largeur varie entre 25 et 50 micromètres, ont permis une intégration complète des tissus mous en seulement huit semaines. Cela favorise non seulement une cicatrisation adéquate des tissus, mais réduit également les risques d'infections ultérieures. Une étude publiée en 2024 a examiné 412 cas de reconstruction d'orbites oculaires et a mis en évidence un résultat particulièrement impressionnant : lorsqu'un treillis imprimé sur mesure était utilisé au lieu de produits standard, les patients nécessitaient beaucoup moins d'interventions chirurgicales de suivi sur une période de cinq ans. Ce taux est passé de près de 19 % de corrections nécessaires à seulement 4 %, simplement parce que les pièces imprimées s'ajustent bien mieux à la forme naturelle du corps.

Avantages cliniques et considérations économiques du maillage en titane imprimé en 3D

Résultats fondés sur des preuves : séjours hospitaliers plus courts et chirurgies de révision réduites

L'utilisation de la fabrication additive a permis de créer des implants en maillage de titane spécifiquement adaptés aux patients individuels, réduisant les complications postopératoires d'environ 43 % par rapport aux anciennes options préformées, selon une étude publiée en 2023 dans le Journal of Craniofacial Surgery. Lorsque les médecins utilisent ces pièces personnalisées imprimées en 3D, ils n'ont plus besoin de les cintrer pendant l'opération, une étape qui provoque environ 22 % de tous les retards lors de la réparation des planchers orbitaires fracturés. De nombreux chirurgiens ont constaté que leurs interventions durent environ 32 % moins de temps lorsqu'ils utilisent ces implants préfabriqués, dont l'ajustement correspond à moins d'1 mm près de l'anatomie réelle. Toutes ces améliorations se traduisent par des différences concrètes dans la qualité de la récupération des patients après leurs opérations.

- réduction moyenne de 1,9 jour en hospitalisation pour des reconstructions maxillo-faciales complexes

- taux de chirurgies de révision inférieurs de 67 % lors des suivis à 12 mois

- 89 % de satisfaction des patients concernant les résultats esthétiques contre 54 % pour le maillage standard

Équilibrer efficacité économique et accessibilité de la fabrication additive dans le domaine de la santé

Le coût initial de production des implants en treillis de titane imprimés en 3D est environ 28 % plus élevé par rapport aux options standard disponibles prêtes à l'emploi. Toutefois, les hôpitaux réalisent globalement des économies grâce à plusieurs facteurs. Ils observent environ 19 % d'économies totales en tenant compte d'éléments tels que la réduction des pertes de stock stérile, le nombre moindre d'opérations répétées nécessaires et une durée moindre passée en salle d'opération. Lorsque les fabricants produisent les pièces uniquement lorsque celles-ci sont nécessaires, les pertes liées aux stocks diminuent d'environ 40 %. Et pour chaque cas traité selon cette méthode, les hôpitaux économisent environ 8 500 $, simplement parce qu'aucune intervention correctrice ultérieure n'est nécessaire. De plus, les équipes chirurgicales passent environ 15 % moins de temps en salle d'opération, ce qui réduit évidemment les coûts globaux. Le paysage de l'assurance change également. Sept États différents aux États-Unis ont commencé à prendre en charge entre 80 et même 100 % des coûts associés à la fabrication additive spécifiquement pour les reconstructions osseuses faciales depuis le début de l'année 2024. Ce changement constitue une avancée majeure tant pour les établissements médicaux que pour les patients.

Surmonter les obstacles à l'adoption: défis réglementaires et d'évolutivité

En 2023, la FDA a introduit une nouvelle voie rapide pour approuver les implants crâniens personnalisés, réduisant ce qui prenait environ 14 mois à un peu moins de trois mois maintenant. Mais il y a un piège. Seulement environ un tiers des hôpitaux américains ont les certifications nécessaires pour exécuter leurs propres opérations d'impression 3D selon les normes ISO. Comment les entreprises essaient-elles de faire évoluer cette technologie? Ils investissent massivement dans des outils de conception automatisés qui peuvent réduire les semaines de développement. Certaines entreprises déclarent avoir réduit de près de quatre cinquièmes le temps de conception avec ces systèmes. Dans le même temps, les fabricants mettent en place des imprimantes de qualité industrielle équipées de plusieurs lasers qui accélèrent la fabrication de mailles de titane de près de moitié. Et nous commençons à voir des centres d'impression régionaux apparaître à travers le pays, chacun traitant généralement entre cinq et sept commandes d'hôpitaux différentes à la fois.

FAQ

Quels sont les principaux avantages de l'utilisation de la maille de titane imprimée en 3D en chirurgie cranio-faciale?

Les principaux avantages sont notamment l'ajustement personnalisé et la précision anatomique, la réduction du temps d'intervention et des ajustements manuels, l'amélioration de l'intégration des os et des tissus mous et la diminution du risque de complications post-opératoires.

Comment l'impression 3D améliore-t-elle les résultats chirurgicaux dans les reconstructions faciales?

l'impression 3D permet de créer des implants spécifiques au patient qui s'adaptent avec précision, réduisant ainsi le temps de chirurgie et le risque de complications. Il améliore les résultats esthétiques et accélère la récupération en facilitant une meilleure intégration avec les os et les tissus mous.

Y a-t-il des avantages économiques à utiliser des implants imprimés en 3D en chirurgie?

Oui, bien que les coûts de production initiaux soient plus élevés, les économies globales sont réalisées grâce à une réduction des temps d'opération, à moins de gaspillage de matériel stérile, à moins de nécessité de révision des opérations et à des séjours plus courts à l'hôpital.

Quels sont les défis pour une adoption plus large des implants imprimés en 3D dans les établissements médicaux?

Les défis comprennent la nécessité pour les installations d'obtenir des certifications appropriées pour exécuter des opérations d'impression 3D, des approbations réglementaires, l'évolutivité de la production et l'investissement initial dans les infrastructures.

Table des Matières

- Des implants traditionnels à la fabrication additive en chirurgie crâniofaciale

-

Précision et personnalisation : atteindre une précision anatomique avec un treillis en titane imprimé en 3D

- Flux de travail numérique de la tomodensitométrie à la conception de la maille de titane adaptée au patient

- Amélioration de la symétrie faciale et de l'ajustement des implants grâce à la fabrication additive

- Étude de cas: Reconstruction efficace du plancher orbital à l'aide d'un maillage préfabriqué imprimé en 3D

- Réduction des ajustements intra-opératoires et du temps de chirurgie grâce à des solutions sur mesure

- Conception de Mailles en Titane Biomimétiques et Poreuses par Fabrication Additive

- Amélioration de l'intégration osseuse et des tissus mous dans les implants crânio-faciaux imprimés en 3D

- Avantages cliniques et considérations économiques du maillage en titane imprimé en 3D

EN

EN

FR

FR

ES

ES

AR

AR